ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Пожалуй, самый главный миф в нашей отрасли – это представление о том, что хорошая пресс-форма – это просто результат точной работы на станочном оборудовании. Не обходится без этого, конечно. Но, знаете ли, зачастую именно этап проектирования и, что важнее, понимание особенностей материала и технологических процессов определяет успех всего проекта. За годы работы над изготовлением пресс-форм для литья под давлением я понял, что без глубокого анализа задачи и учет всех 'подводных камней' даже самый современный пресс может дать сбой. Хочу поделиться некоторыми наблюдениями и опытом, возможно, это будет полезно тем, кто только начинает или ищет способ улучшить качество своей продукции.

Первый и, пожалуй, самый важный этап – проектирование. Не стоит экономить время на этом этапе, ведь от него напрямую зависит долговечность и качество будущих изделий. Часто клиенты приходят с готовым дизайном, но тут нужно разбираться, а подходит ли он для конкретной технологии. Например, уже на стадии проектирования можно увидеть, что некоторые детали слишком сложные для литья под давлением, или что расположение выталкивателей приведет к деформации детали. Мы часто сталкиваемся с ситуацией, когда клиент заказывает пресс-форму, основываясь на визуальном представлении, а на практике приходится переделывать значительную часть конструкции.

И вот что я заметил: часто недооценивают важность правильного расчета охлаждения. Недостаточное или неправильно спроектированное охлаждение приводит к увеличению времени цикла, браку и снижению срока службы пресс-формы. Мы используем современные методы термоанализа для оптимизации системы охлаждения, и это действительно дает ощутимый результат. Например, в последнее время наблюдается растущий спрос на изготовление пресс-форм для литья под давлением сложных геометрических форм с глубокими рифлями. В таких случаях особенно важен точный расчет теплопередачи.

Иногда помогает простой вопрос: “Как детали будут взаимодействовать друг с другом при извлечении?” Выталкиватели – это не просто способ извлечь деталь из формы, это важный элемент, определяющий качество поверхности. Неправильно расположенные или не рассчитанные выталкиватели могут привести к царапинам, вмятинам и другим дефектам. Для сложных изделий часто используют комбинированные системы выталкивания, включающие в себя механические и гидравлические выталкиватели.

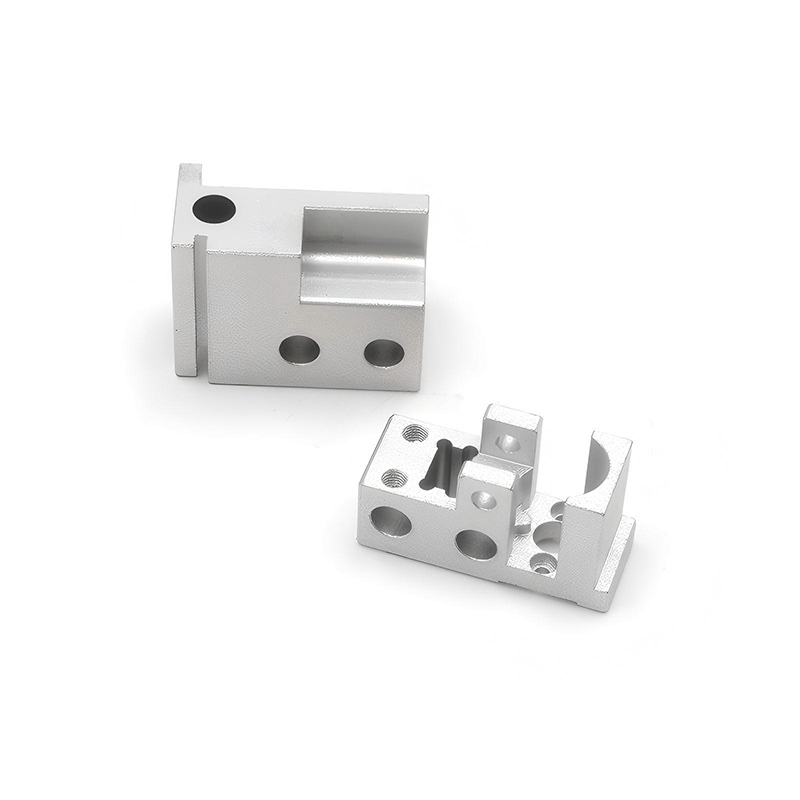

Следующий важный аспект – выбор материала для пресс-формы. Обычно используют легированные стали, но выбор конкретной марки зависит от материала, который будет литься. Например, для литья полиамидов (PA) требуется более износостойкая сталь, чем для литья полипропилена (PP). Нельзя забывать и о термической стабильности материала пресс-формы, так как она должна выдерживать высокие температуры, возникающие в процессе литья.

Мы часто применяем закалку пресс-форм для повышения их износостойкости и долговечности. Это, конечно, увеличивает стоимость, но в долгосрочной перспективе это окупается. К тому же, закалка позволяет улучшить механические свойства материала пресс-формы, что особенно важно для изделий с высокой нагрузкой.

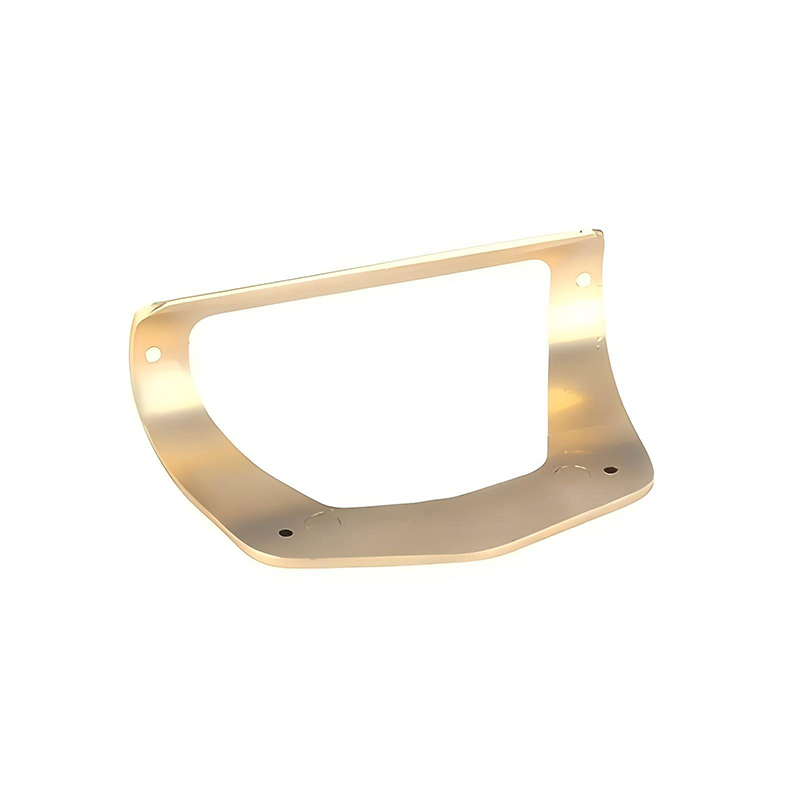

Особое внимание уделяем качеству обработки поверхности. Гладкая поверхность пресс-формы снижает трение между формой и расплавом, что облегчает извлечение детали и улучшает качество поверхности. Мы используем различные методы обработки поверхности, такие как шлифование, полирование и нанесение специальных покрытий. В последнее время набирают популярность пресс-формы с покрытием из керамики или алмазных материалов. Они значительно увеличивают срок службы и снижают износ.

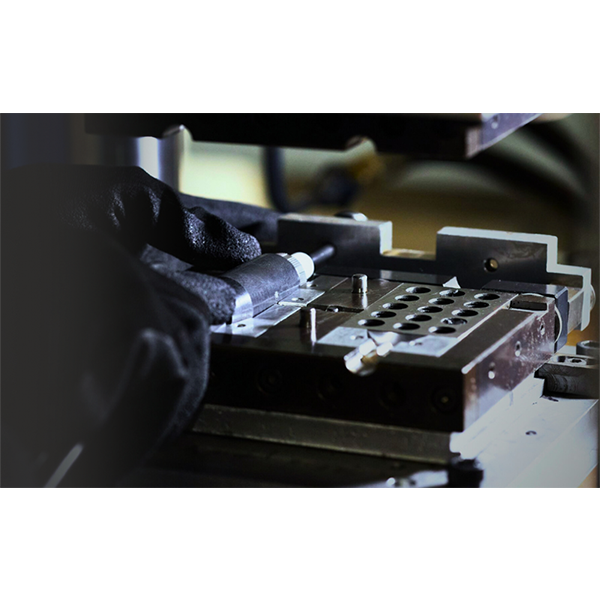

Да, это уже более специфическая часть. Например, сверление отверстий для каналов охлаждения – это дело тонкое. Важно учитывать диаметр отверстий, их расположение и глубину. Недостаточное количество каналов или неправильное их расположение приведет к неравномерному охлаждению и увеличению времени цикла. Мы используем точное оборудование для сверления и контролируем качество отверстий с помощью оптических инспекций.

Очень часто возникают проблемы с отводом газов. При литье под давлением в расплав попадают газы, которые могут образовывать пузыри в детали. Для удаления газов используют системы вакуумной и газовой вентиляции. Мы применяем различные методы вентиляции, в том числе с использованием специальных каналов и отверстий.

Не стоит забывать и о контроле качества. Мы используем современные методы контроля качества, такие как трехмерное моделирование и оптическая инспекция, для проверки точности размеров и качества поверхности пресс-формы.

У нас недавно был интересный заказ на изготовление пресс-форм для литья под давлением сложных деталей для автомобильной промышленности. Требования к точности и качеству поверхности были очень высокими. Мы использовали высококачественную сталь и современное оборудование для обработки. Однако, на этапе испытаний пресс-форма быстро вышла из строя из-за неправильного расчета охлаждения. Пришлось переделывать систему охлаждения и закаливать пресс-форму. Это был дорогостоящий, но полезный опыт.

Еще один интересный случай – это литье полимерных композитов. Они требуют особых условий и материалов для пресс-формы. Просто использовать стандартную сталь не получится, так как полимерные композиты могут вызывать коррозию. Мы использовали специальную сталь с высокой устойчивостью к коррозии и оптимизировали систему охлаждения для равномерного распределения температуры.

Иногда даже небольшая ошибка может привести к серьезным проблемам. Например, неправильно подобранный материал для выталкивателей может привести к их быстрому износу и необходимости замены. Поэтому очень важно тщательно выбирать материалы и методы обработки.

Считаю, что в будущем будет все больше автоматизации и цифровизации в изготовлении пресс-форм для литья под давлением. Мы уже используем современные системы автоматизированного проектирования (CAD) и производства (CAM) для оптимизации процессов. В будущем, скорее всего, мы будем использовать 3D-печать для изготовления прототипов пресс-форм, что позволит сократить сроки разработки и снизить затраты.

Также, важным направлением является разработка новых материалов для пресс-форм. Например, мы изучаем возможность использования композитных материалов на основе углеродных волокон для изготовления пресс-форм с повышенной прочностью и легкостью.

Наши клиенты часто обращаются к ООО Интеллектуальная производственная технология Булайкес (Чжуншань) с задачами, которые раньше казались нерешаемыми. Мы стремимся к тому, чтобы каждая пресс-форма была не просто инструментом, а надежным партнером в производстве высококачественных изделий. Понимаем, что в современной конкурентной среде, качество и надежность деталей критически важны. Поэтому, постоянно совершенствуемся и внедряем новые технологии.