ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Компрессионное формование силикона — это технологический процесс, при котором силиконовый материал (обычно силиконовый каучук) помещается в предварительно нагретую форму, где под действием высокой температуры и давления он принимает нужную форму.

Что такое компрессионное формование силикона?

Компрессионное формование силикона — это технологический процесс, при котором силиконовый материал (обычно силиконовый каучук) помещается в предварительно нагретую форму, где под действием высокой температуры и давления он принимает нужную форму. Во время формования силикон заполняет полость формы, затвердевает и превращается в готовое изделие, соответствующее заданным размерам и геометрии.

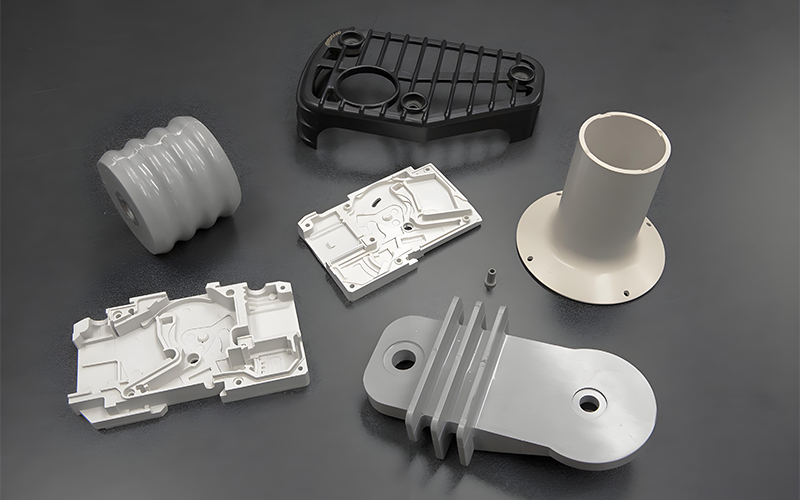

Этот метод широко используется для производства деталей сложной формы и высокой точности из силикона. По сравнению с другими методами, компрессионное формование позволяет изготавливать функциональные, термостойкие, химически устойчивые, эластичные и мягкие изделия, востребованные в различных отраслях — от медицины до промышленности и потребительской электроники.

Материалы, применяемые в компрессионном формовании силикона

Компрессионное формование силикона используется для различных типов силиконовых резин, отличающихся высокой термостойкостью, эластичностью, химической стойкостью и биосовместимостью. Ниже представлены наиболее распространённые типы силиконовых материалов:

1. Высокотемпературный силикон (HTV):

Обладает термостойкостью и износостойкостью, применяется в условиях высоких температур — для уплотнителей, автомобильных компонентов и т.д.

2. Жидкий силикон (LSR):

Обладает высокой текучестью, прозрачностью и термостойкостью. Широко используется в производстве медицинских изделий и изделий, контактирующих с пищей.

3. Прозрачный силикон:

Прозрачный и устойчив к нагреву, применяется в осветительных приборах, корпусах электроники и других изделиях, где важна светопроницаемость.

4. Самоклеящийся силикон:

Имеет адгезионные свойства, используется для уплотнителей в электронике и автомобилестроении, где требуется надёжное приклеивание.

5. Пористый силикон (силиконовая пена):

Лёгкий, обладает хорошими амортизирующими свойствами, применяется для теплоизоляции, звукоизоляции и демпфирования.

6. Теплопроводящий силикон:

Обеспечивает эффективный отвод тепла, применяется в системах охлаждения светодиодных ламп и электронных компонентов.

7. Биомедицинский силикон:

Отличается высокой биосовместимостью, широко используется в медицинском оборудовании и товарах для здоровья.

8. Химически стойкий силикон:

Обладает устойчивостью к агрессивным веществам, применяется для уплотнения химических трубопроводов и оборудования.

9. Устойчивый к ультрафиолету силикон:

Не разрушается под воздействием солнечного излучения, подходит для уличных изделий и корпусов оптоэлектронных приборов.

Преимущества компрессионного формования силикона

1. Высокая точность и сложные формы

Компрессионное формование силикона позволяет точно воспроизводить сложную геометрию и мельчайшие детали формы. Это делает метод идеальным для производства изделий с высокой точностью и сложной структурой.

2. Термостойкость и химическая стойкость

Силикон обладает отличной устойчивостью к высоким температурам и может использоваться в экстремальных условиях. Он также устойчив к воздействию химических веществ, что делает его подходящим для агрессивных сред.

3. Подходит для массового производства

Процесс формования хорошо адаптирован под крупносерийное производство, позволяя существенно снизить себестоимость единицы продукции при сохранении стабильного качества.

4. Экологичность

Силикон является экологически чистым материалом — не содержит вредных веществ и может быть переработан. Это соответствует современным требованиям устойчивого производства.

Области применения силиконового компрессионного формования

Компрессионное формование силикона широко используется в различных отраслях благодаря уникальным свойствам материала. Основные направления применения включают:

1. Медицинская отрасль: благодаря биосовместимости силикон является идеальным материалом для изготовления медицинских изделий, таких как шприцы, уплотнительные кольца для хирургических инструментов, элементы герметизации катетеров и др.

2. Автомобильная промышленность: силикон применяется для производства прокладок, компонентов подушек безопасности и других деталей, требующих устойчивости к высоким температурам и износу.

3. Потребительская электроника: силиконовые элементы защиты используются в мобильных телефонах, компьютерах и другой электронике — например, клавиши, панели с мягким покрытием и т.п.

4. Бытовая техника: силиконовые детали обеспечивают герметичность и защиту в приборах, выполняя функции водо-, пыле- и термозащиты.

5. Пищевая промышленность: силикон используется для изготовления термостойких форм и кухонных принадлежностей — таких как противни, формы для выпечки и прочие инструменты.

Технологический процесс силиконового компрессионного формования

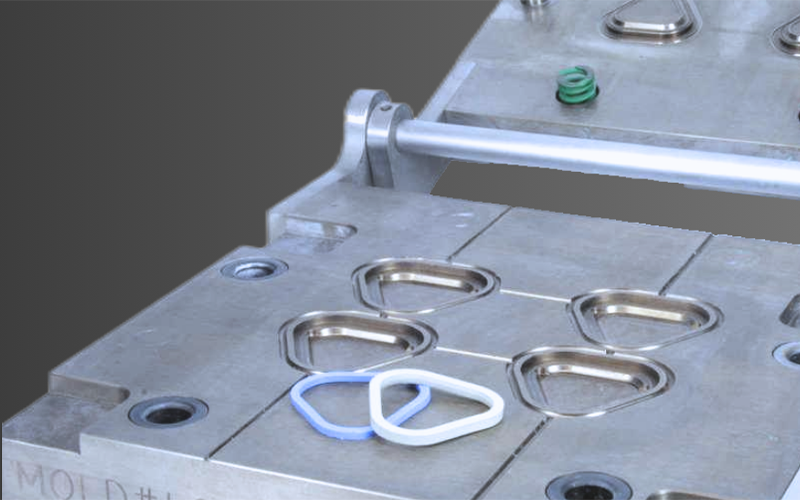

1. Проектирование и изготовление формы

На основе требований клиента разрабатывается подходящая форма.Форма может быть изготовлена из стали, алюминия или других материалов с долгим сроком службы и хорошей теплопроводностью.

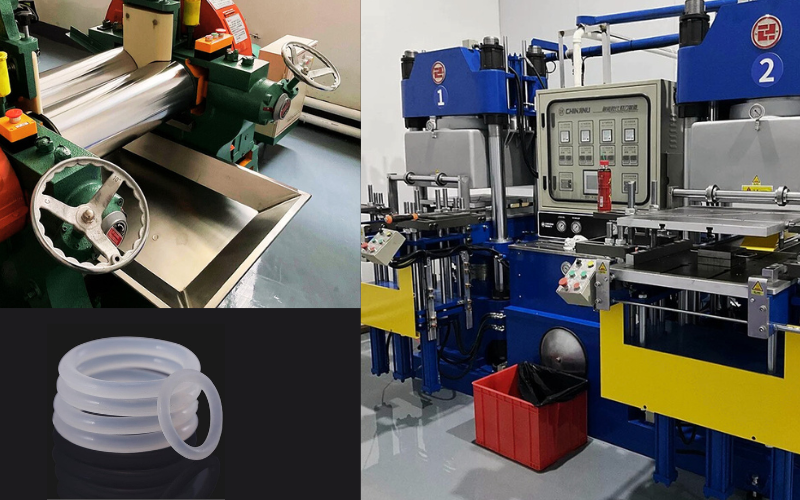

2. Подготовка материала

Выбирается подходящий силикон, в зависимости от характеристик конечного изделия (например, прозрачный силикон, жидкий силикон и т.д.).Материал может пройти предварительную обработку перед формованием.

3. Нагрев и формование

Силиконовый материал помещается в форму, которая нагревается до заданной температуры. Под действием давления силикон заполняет форму и принимает нужную форму.

4. Извлечение и последующая обработка

После формования изделие извлекается из формы.Далее могут выполняться дополнительные операции: обрезка, очистка, окончательное отверждение, установка компонентов и т.д.,чтобы обеспечить соответствие изделия всем требованиям.

Контроль качества и испытания

Обеспечение качества каждой силиконовой детали, произведённой методом компрессионного формования, имеет первостепенное значение.

Мы осуществляем строгий контроль качества на всех этапах производства с использованием следующих методов:

1. Контроль размерной точности

Используем высокоточные измерительные инструменты для проверки соответствия геометрических параметров чертежам и техническим требованиям.

2. Испытания на термостойкость

Тестируем поведение изделия при воздействии высоких температур, чтобы гарантировать отсутствие деформации и стабильную форму при длительной эксплуатации.

3. Испытания на химическую стойкость

Проводим тесты устойчивости к различным химическим веществам с целью оценки надёжности изделия в агрессивных средах.

4. Визуальный осмотр

Проверяем поверхность изделий на наличие внешних дефектов: пузырей, трещин, расслоений и прочих визуальных отклонений.

Часто задаваемые вопросы (FAQ)

1. Какой минимальный объём заказа при компрессионном формовании силикона?

Мы предлагаем гибкие условия производства — от единичных образцов до крупносерийных партий.

2. Какие типы силиконовых изделий вы можете производить?

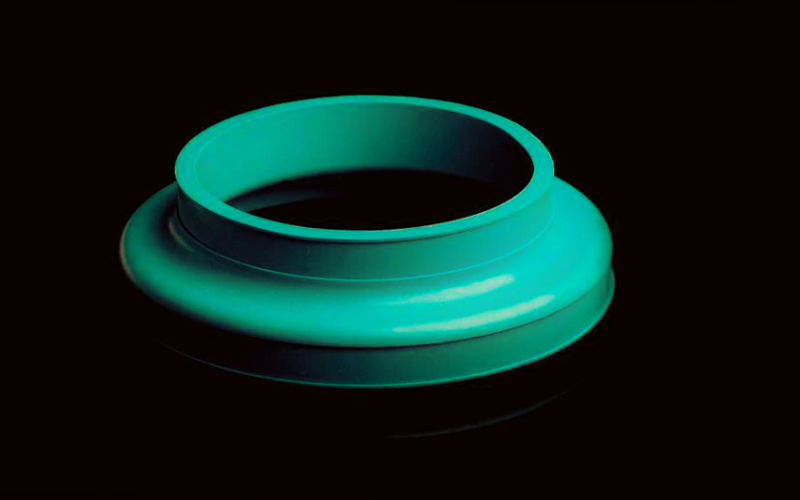

Мы изготавливаем силиконовые изделия различных форм и размеров, включая уплотнительные прокладки, кольца, шайбы и другие компоненты.

3. Как выбрать подходящую спецификацию силиконового материала?

Мы подбираем оптимальный тип силикона в соответствии с требованиями клиента и сферой применения, а также предоставляем профессиональные рекомендации.

4. Каковы стандартные сроки поставки?

Для небольших партий срок изготовления составляет обычно 2–3 недели. Сроки массового производства зависят от сложности проекта, но, как правило, составляют 4–6 недель.