ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Ведущая оперативная инструментальная обработка – это комплексный процесс, включающий в себя выбор, подготовку, настройку и мониторинг инструментов, используемых в металлообработке, для обеспечения максимальной эффективности и точности обработки деталей в режиме реального времени. Оптимизация этого процесса позволяет значительно сократить время производства, снизить затраты на материалы и инструменты, а также повысить качество готовой продукции. В данной статье мы рассмотрим ключевые аспекты ведущей оперативной инструментальной обработки, включая выбор инструментов, методы их подготовки и настройки, а также современные системы мониторинга.

Правильный выбор инструмента – это фундамент успешной ведущей оперативной инструментальной обработки. Необходимо учитывать множество факторов, таких как материал заготовки, требуемая точность обработки, тип операции (точение, фрезерование, сверление и т.д.) и характеристики станка.

Существует широкий спектр инструментов для металлообработки, каждый из которых предназначен для определенных операций и материалов. Основные типы включают:

Материал инструмента оказывает значительное влияние на его износостойкость, производительность и пригодность для обработки различных материалов. Наиболее распространенные материалы:

После выбора инструмента необходимо правильно подготовить его к работе. Это включает в себя проверку геометрии, заточку (при необходимости) и настройку на станке.

Перед установкой на станок необходимо убедиться, что инструмент соответствует требуемым размерам и имеет правильную геометрию. Это можно сделать с помощью измерительных инструментов, таких как микрометры, штангенциркули и угломеры.

Регулярная заточка инструментов – это важный фактор поддержания их производительности и продления срока службы. Заточку следует производить на специализированных станках с использованием абразивных кругов соответствующей зернистости и твердости. Важно соблюдать правильные углы заточки и обеспечивать качественную обработку режущей кромки.

Правильная настройка инструмента на станке – это критически важный этап ведущей оперативной инструментальной обработки. Необходимо точно установить инструмент в шпиндель или резцедержатель и задать правильные параметры обработки, такие как скорость резания, подача и глубина резания. Для облегчения и ускорения этого процесса используются современные системы автоматической настройки инструментов.

Для обеспечения стабильного качества обработки и предотвращения поломок инструментов необходимо осуществлять постоянный мониторинг их состояния. Это можно делать как визуально, так и с помощью специализированных систем мониторинга.

Визуальный контроль позволяет выявить признаки износа, сколы и другие повреждения режущей кромки. Регулярный визуальный осмотр инструментов позволяет своевременно принять меры по их замене или заточке.

Современные системы мониторинга позволяют в режиме реального времени отслеживать параметры обработки, такие как усилие резания, вибрация и температура. Анализ этих данных позволяет выявить признаки износа инструмента и принять меры до того, как произойдет поломка или ухудшение качества обработки. Например, система мониторинга 'Tool Monitoring System (TMS)' от ООО Интеллектуальная производственная технология Булайкес (Чжуншань) позволяет контролировать состояние инструмента в процессе работы и предотвращать аварийные ситуации. Более подробную информацию о решениях для металлообработки можно найти на сайте https://www.bricsmfg.ru/.

Рассмотрим несколько практических примеров применения ведущей оперативной инструментальной обработки:

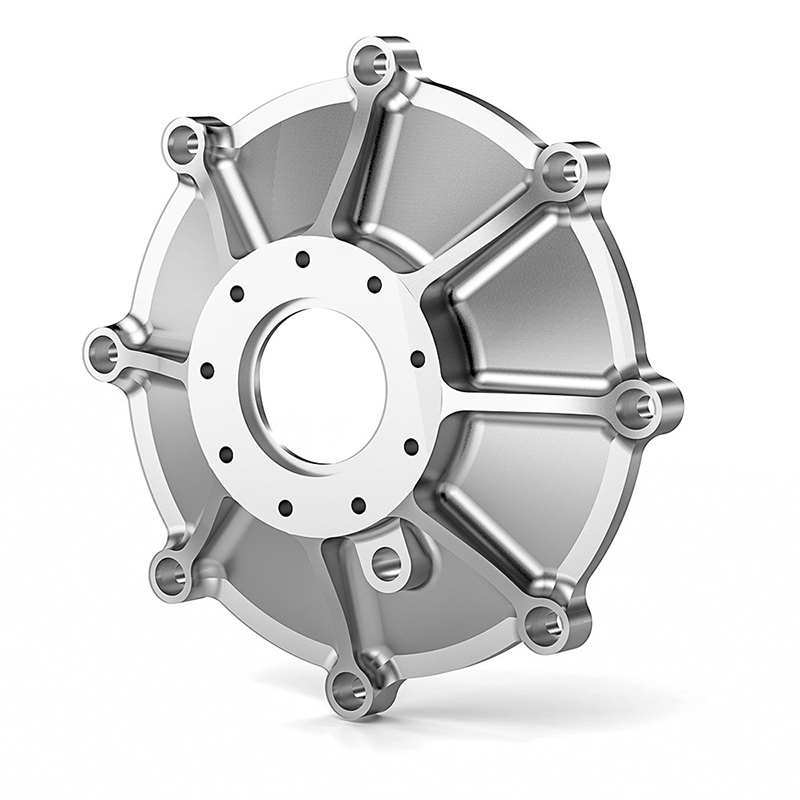

При обработке корпуса редуктора из чугуна необходимо обеспечить высокую точность и шероховатость поверхности. Для этого используются твердосплавные фрезы с износостойким покрытием. Мониторинг усилия резания позволяет выявить признаки износа инструмента и своевременно произвести его замену.

При нарезании резьбы в детали из нержавеющей стали необходимо использовать метчики с износостойким покрытием и обеспечить эффективное охлаждение. Мониторинг крутящего момента позволяет предотвратить поломку метчика и обеспечить высокое качество резьбы.

| Материал инструмента | Твердость | Износостойкость | Применение | Стоимость |

|---|---|---|---|---|

| Быстрорежущая сталь (HSS) | Средняя | Средняя | Универсальное применение | Низкая |

| Твердый сплав (WC) | Высокая | Высокая | Обработка твердых материалов | Средняя |

| Керамика | Очень высокая | Очень высокая | Высокоскоростная обработка чугуна | Высокая |

| Кубический нитрид бора (CBN) | Исключительно высокая | Исключительно высокая | Обработка закаленных сталей | Очень высокая |

| Алмаз | Наивысшая | Наивысшая | Обработка неметаллов и цветных металлов | Очень высокая |

Ведущая оперативная инструментальная обработка – это сложный, но важный процесс, который позволяет значительно повысить эффективность и качество металлообработки. Правильный выбор инструментов, их тщательная подготовка и настройка, а также постоянный мониторинг состояния позволяют минимизировать затраты и обеспечить стабильное качество продукции. Внедрение современных систем мониторинга инструментов позволяет выйти на новый уровень автоматизации и контроля производства. Компания ООО Интеллектуальная производственная технология Булайкес (Чжуншань) предлагает передовые решения для оптимизации инструментального хозяйства и повышения эффективности металлообработки.