Ведущая формовка силиконовой резины – это процесс, используемый для создания изделий из силиконовой резины с высокой точностью и повторяемостью. Он включает в себя использование специальной оснастки для формирования жидкого или пастообразного силикона в желаемую форму, после чего материал затвердевает в результате вулканизации или отверждения. Данный метод широко применяется в различных отраслях промышленности для производства уплотнителей, прокладок, медицинских имплантатов и других изделий.

Что такое формовка силиконовой резины?

Формовка силиконовой резины – это производственный процесс, при котором жидкий или пастообразный силикон под давлением вводится в пресс-форму. После заполнения формы силикон подвергается вулканизации (термическому отверждению) или каталитическому отверждению, в результате чего он приобретает твердую, эластичную форму, соответствующую форме пресс-формы. ООО Интеллектуальная производственная технология Булайкес (Чжуншань) bricsmfg.ru предоставляет профессиональные услуги в этой области.

Типы формовки силиконовой резины

Существует несколько основных типов формовки силиконовой резины, каждый из которых имеет свои преимущества и недостатки:

- Литье под давлением (Injection Molding): Наиболее распространенный метод, подходящий для массового производства сложных деталей с высокой точностью.

- Компрессионное формование (Compression Molding): Подходит для производства крупных и простых деталей.

- Трансферное формование (Transfer Molding): Компромисс между литьем под давлением и компрессионным формованием, обеспечивает лучшую точность, чем компрессионное, но менее сложный, чем литье под давлением.

- Жидкое литье под давлением (Liquid Injection Molding - LIM): Используется для двухкомпонентных силиконов и позволяет производить высокоточные детали с минимальными отходами.

Преимущества формовки силиконовой резины

Формовка силиконовой резины предлагает ряд преимуществ по сравнению с другими методами производства:

- Высокая термостойкость: Силикон сохраняет свои свойства в широком диапазоне температур (обычно от -50°C до +200°C, в зависимости от марки).

- Химическая стойкость: Устойчив к воздействию многих химических веществ, масел и растворителей.

- Эластичность и гибкость: Обеспечивает отличную амортизацию и уплотнение.

- Биосовместимость: Нетоксичен и безопасен для использования в медицинских и пищевых приложениях.

- Электроизоляционные свойства: Отличный диэлектрик.

- Долговечность: Силиконовые изделия обладают длительным сроком службы.

Процесс формовки силиконовой резины

Процесс формовки силиконовой резины включает в себя несколько этапов:

- Проектирование и изготовление пресс-формы: Разработка пресс-формы с учетом геометрии детали, типа силикона и метода формовки.

- Подготовка материала: Подготовка силиконовой смеси (смешивание компонентов, добавление пигментов).

- Формовка: Введение силикона в пресс-форму под давлением (или без) и нагрев для вулканизации.

- Извлечение детали: Извлечение готовой детали из пресс-формы после отверждения.

- Постобработка: Удаление облоя, литников, при необходимости – нанесение покрытия или сборка с другими компонентами.

Материалы для формовки силиконовой резины

Существует множество различных типов силиконовых резин, каждая из которых обладает уникальными свойствами. Выбор подходящего материала зависит от конкретных требований к изделию.

Основные типы силиконовых резин:

- Жидкая силиконовая резина (LSR): Двухкомпонентная резина, требующая специального оборудования для литья под давлением.

- Высокотемпературная вулканизирующаяся резина (HTV): Требует высоких температур для вулканизации.

- Комнатная температура вулканизирующаяся резина (RTV): Вулканизируется при комнатной температуре.

Применение формовки силиконовой резины

Формовка силиконовой резины используется в самых разных отраслях промышленности:

- Медицина: Изготовление имплантатов, катетеров, масок, уплотнителей для медицинского оборудования.

- Автомобильная промышленность: Уплотнители, прокладки, шланги, компоненты двигателей.

- Электроника: Изоляторы, разъемы, клавиатуры, уплотнители для электронных устройств.

- Пищевая промышленность: Формы для выпечки, уплотнители для оборудования, трубки для перекачки жидкостей.

- Бытовая техника: Уплотнители для дверей, ручки, кнопки.

Факторы, влияющие на стоимость формовки силиконовой резины

Стоимость формовки силиконовой резины зависит от нескольких факторов:

- Сложность детали: Более сложные детали требуют более сложных пресс-форм и больше времени на формовку.

- Объем производства: Стоимость единицы продукции снижается с увеличением объема производства.

- Тип силикона: Разные типы силикона имеют разную стоимость.

- Требования к точности и качеству: Более высокие требования к точности и качеству могут потребовать дополнительных затрат.

- Стоимость пресс-формы: Стоимость пресс-формы зависит от ее сложности, материала и производителя.

Советы по оптимизации процесса формовки силиконовой резины

Для оптимизации процесса формовки силиконовой резины рекомендуется:

- Тщательно выбирать материал: Выбирайте материал, который соответствует требованиям к изделию.

- Оптимизировать конструкцию детали: Избегайте сложных геометрических форм, если это возможно.

- Правильно проектировать пресс-форму: Обеспечьте равномерное заполнение формы и эффективное охлаждение.

- Контролировать параметры процесса: Регулируйте температуру, давление и время вулканизации.

- Сотрудничать с опытным производителем: Обратитесь к специалистам, имеющим опыт в формовке силиконовой резины.

Тенденции в формовке силиконовой резины

В настоящее время наблюдаются следующие тенденции в области формовки силиконовой резины:

- Развитие многокомпонентной формовки: Возможность формовки деталей из нескольких разных силиконов за один цикл.

- Использование автоматизированных систем: Автоматизация процессов для повышения производительности и снижения затрат.

- Разработка новых материалов: Создание силиконов с улучшенными свойствами, такими как повышенная термостойкость или биосовместимость.

- Применение 3D-печати для изготовления пресс-форм: Быстрое и экономичное изготовление прототипов и малосерийных пресс-форм.

Пример таблицы сравнения свойств силиконовых резин

| Свойство | LSR (Жидкая силиконовая резина) | HTV (Высокотемпературная вулканизация) | RTV (Комнатная температура вулканизация) |

| Температурный диапазон | -50°C до +200°C | -60°C до +250°C | -50°C до +180°C |

| Прочность на разрыв | 5-12 МПа | 4-10 МПа | 2-8 МПа |

| Относительное удлинение при разрыве | 200-800% | 100-700% | 100-600% |

| Применение | Медицинские изделия, автомобильные компоненты | Промышленные уплотнения, изоляция | Формы для литья, прототипирование |

*Данные приведены для справки и могут отличаться в зависимости от конкретной марки материала. Источник: данные производителя.

Заключение

Ведущая формовка силиконовой резины – это востребованный и универсальный производственный процесс, позволяющий создавать изделия с уникальными свойствами. Выбор подходящего метода формовки, материала и партнера – залог успеха в реализации вашего проекта. ООО Интеллектуальная производственная технология Булайкес (Чжуншань) предлагает широкий спектр услуг в области формовки силиконовой резины. Свяжитесь с нами, чтобы получить консультацию и заказать производство изделий из силикона.

-Промышленные-фланцы.jpg)

-Деталь-по-индивидуальному-заказу.jpg)

-Втулка-вала-из-нержавеющей-стали.jpg)

-Кронштейн-с-ЧПУ-обработкой.jpg)

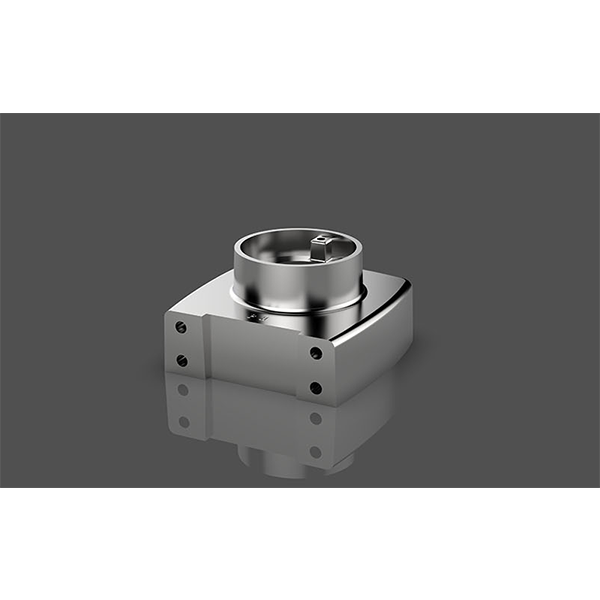

-Корпус-из-нержавеющей-стали.jpg)