ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Экструзионно-выдувное формование – это, казалось бы, простая технология, но достижение действительно высокого качества требует глубокого понимания процесса и применения передовых решений. Мы поговорим о том, как добиться стабильного результата, минимизировать дефекты и оптимизировать производственные расходы. Давайте разберемся, какие факторы влияют на конечный продукт и какие инструменты могут помочь в достижении оптимальной производительности.

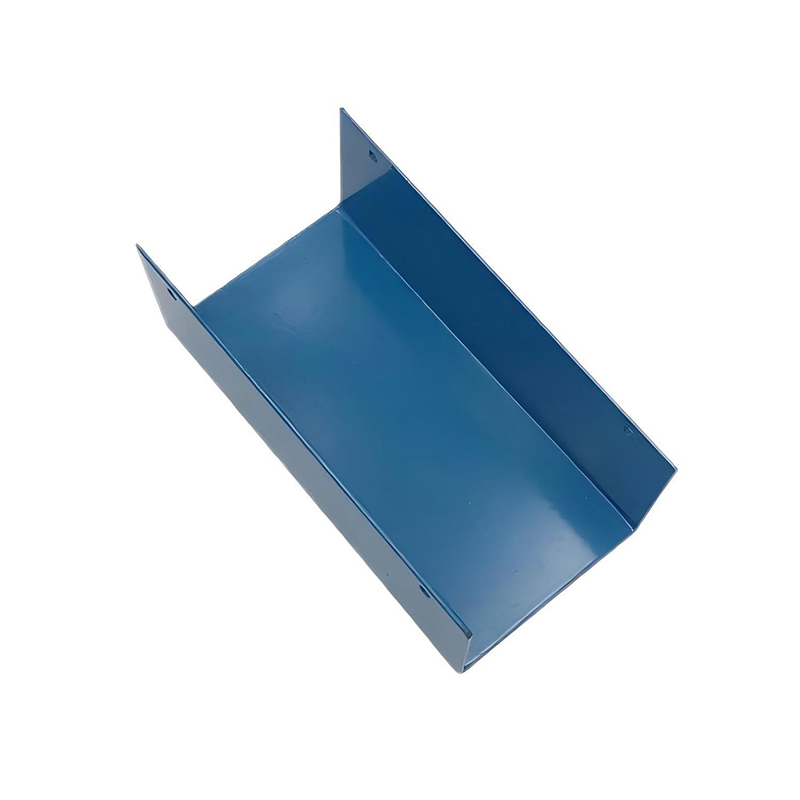

Прежде чем углубляться в детали, стоит кратко напомнить, что такое экструзионно-выдувное формование. Это процесс производства полых изделий, который включает в себя экструзию (выдавливание) предварительно сформированного профиля и последующее выдувание полости под давлением воздуха. Такой подход позволяет создавать изделия сложной формы из различных полимеров, от ПВХ до полипропилена. Этот метод широко применяется в производстве бутылок, контейнеров, трубок и многих других изделий.

Особенно важно отметить, что качество конечного продукта напрямую зависит от множества факторов, начиная от выбора сырья и заканчивая параметрами процесса формования. Использование качественного сырья – это, безусловно, первый шаг к успеху. Но даже при использовании лучших материалов, ошибки в настройках оборудования или небрежное обслуживание могут привести к серьезным проблемам.

Вот несколько ключевых факторов, которые оказывают влияние на качество готовых изделий:

Выбор полимера – это основа. Каждый материал имеет свои уникальные характеристики: прочность, эластичность, термостойкость, химическую стойкость и т.д. Неправильный выбор материала может привести к деформациям, трещинам или другим дефектам. Например, при производстве пищевой упаковки необходимо учитывать требования безопасности и совместимость с продуктами питания. Использование полиэтилена высокой плотности (HDPE) часто предпочтительно для пищевых контейнеров благодаря его высокой прочности и химической стойкости.

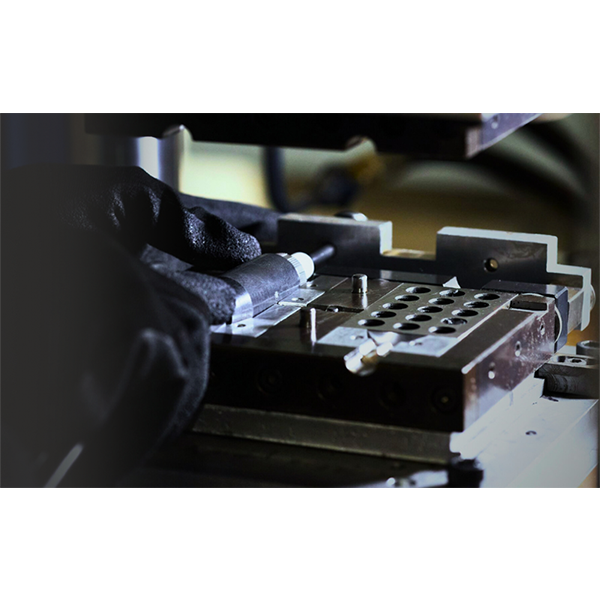

Правильная экструзия – это залог получения ровного и однородного профиля. Важны следующие параметры: температура экструдера, скорость подачи материала, давление экструзии, скорость охлаждения. Несоблюдение этих параметров может привести к образованию 'мертвых зон' в профиле, деформации или трещинам.

Этот этап критически важен для получения полых изделий желаемой формы и качества. Необходимо контролировать давление воздуха, температуру формы, скорость выдувания и время выдержки. Слишком низкое давление может привести к образованию пустот, а слишком высокое – к деформациям и разрывам. Во многих современных производствах используются системы контроля давления и температуры в режиме реального времени, что позволяет автоматически корректировать параметры процесса и обеспечивать стабильное качество.

Форма должна быть спроектирована с учетом особенностей полимера и параметров процесса. Важно учитывать теплопроводность полимера, коэффициент теплового расширения и другие факторы. Наличие правильных каналов охлаждения и продувочных отверстий также играет важную роль.

Современные технологии предлагают множество решений для повышения качества экструзионно-выдувного формования. Вот некоторые из них:

Автоматизация позволяет снизить влияние человеческого фактора, повысить точность параметров процесса и обеспечить стабильное качество. Автоматизированные системы управления формой позволяют автоматически корректировать параметры процесса в зависимости от текущих условий.

Современные системы контроля качества позволяют выявлять дефекты на ранних стадиях производства. Это может быть визуальный контроль, ультразвуковой контроль, рентгеновский контроль и другие методы. Например, ультразвуковой контроль позволяет выявлять внутренние дефекты, такие как пустоты и трещины, которые невозможно обнаружить визуально.

В последнее время все большую популярность приобретают полимерные композиты, которые обладают улучшенными механическими и термическими свойствами. Использование композитов позволяет создавать изделия с повышенной прочностью, жесткостью и термостойкостью.

Внедрение технологий 'Интернета вещей' (IoT) и аналитики больших данных позволяет собирать и анализировать данные о процессе формования в режиме реального времени. Это позволяет выявлять слабые места в процессе и оптимизировать параметры формования для достижения максимального качества и эффективности. Например, данные с датчиков температуры и давления могут использоваться для прогнозирования возможных дефектов и предотвращения их возникновения.

ООО Интеллектуальная производственная технология Булайкес (Чжуншань) – компания, специализирующаяся на производстве высококачественных изделий методом экструзионно-выдувного формования. Они активно внедряют современные технологии и решения для повышения качества продукции. В частности, они используют системы автоматизированного контроля давления и температуры, а также ультразвуковой контроль для выявления внутренних дефектов. Благодаря этим мерам, компания добилась значительного повышения качества продукции и снижения количества брака.

Другой пример – использование 3D-моделирования и симуляции процесса формования для оптимизации конструкции формы и параметров процесса. Это позволяет избежать дорогостоящих экспериментов на реальном оборудовании и сократить время разработки новых изделий.

Достижение высокого качества при экструзионно-выдувном формовании – это непрерывный процесс, требующий постоянного мониторинга, контроля и оптимизации. Необходимо учитывать все факторы, влияющие на качество, и использовать современные технологии и решения для достижения оптимальных результатов. И, конечно, важна квалификация персонала, который должен обладать глубокими знаниями в области полимерных материалов и технологий формования.

Стремитесь к постоянному улучшению, внедряйте новые технологии, анализируйте данные и не бойтесь экспериментировать. Только так можно добиться действительно высокого качества экструзионно-выдувного формования и оставаться конкурентоспособным на рынке.

-Панель-корпуса.jpg)