ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Высококачественное лазерное спекание металла – это передовая технология, которая становится все более востребованной в различных отраслях промышленности. В отличие от традиционных методов, она позволяет получать детали с уникальными свойствами, высокой точностью и сложной геометрией. В этой статье мы подробно рассмотрим преимущества, области применения и современные тенденции в области лазерного спекания, а также обсудим важные аспекты, которые необходимо учитывать при выборе оборудования и материалов.

Лазерное спекание – это процесс сжатия и нагрева порошковых материалов с помощью сфокусированного лазерного луча. Порошок, как правило, состоит из металлических частиц, которые при воздействии лазера плавятся и спекаются, образуя плотное твердое тело. Процесс происходит в вакууме или инертной атмосфере, что исключает окисление и другие нежелательные реакции. Это позволяет получать детали с высокой чистотой и однородностью.

В отличие от других методов аддитивного производства, например, лазерной металлургии, лазерное спекание ориентировано на получение плотных, спеченных изделий, а не на послойное наращивание материала. Это делает его особенно подходящим для изготовления деталей сложной формы с высокой плотностью и механическими свойствами.

Высококачественное лазерное спекание металла обладает рядом значительных преимуществ по сравнению с традиционными методами обработки металлов:

Например, в авиационной промышленности лазерное спекание используется для изготовления деталей двигателя, которые должны обладать высокой прочностью и устойчивостью к высоким температурам. В медицине – для изготовления имплантатов с контролируемой пористостью, способствующей интеграции с костной тканью.

Технология высококачественное лазерное спекание металла находит широкое применение в различных отраслях промышленности:

ООО Интеллектуальная производственная технология Булайкес (Чжуншань) предлагает широкий спектр услуг в области лазерного спекания металла, включая разработку технологических процессов, изготовление деталей из различных металлов и сплавов, а также техническую поддержку. [https://www.bricsmfg.ru/](https://www.bricsmfg.ru/)

Для лазерного спекания металлов используют различные порошковые материалы. Выбор материала зависит от требуемых свойств изделия и области его применения.

Качество порошковых материалов напрямую влияет на качество получаемых изделий. Поэтому важно использовать только сертифицированные материалы от проверенных поставщиков.

Важнейшие технологические параметры лазерного спекания:

Оптимальные значения технологических параметров зависят от типа материала, размеров детали и требуемых свойств изделия. Разработка технологического процесса требует опыта и специальных знаний.

Современные исследования в области лазерного спекания направлены на повышение качества и производительности процесса. Основные тенденции:

Технология высококачественное лазерное спекание металла продолжает развиваться и открывает новые возможности для создания инновационных изделий с уникальными свойствами. Это не просто производственный процесс, а возможность решать сложные инженерные задачи и создавать продукты будущего.

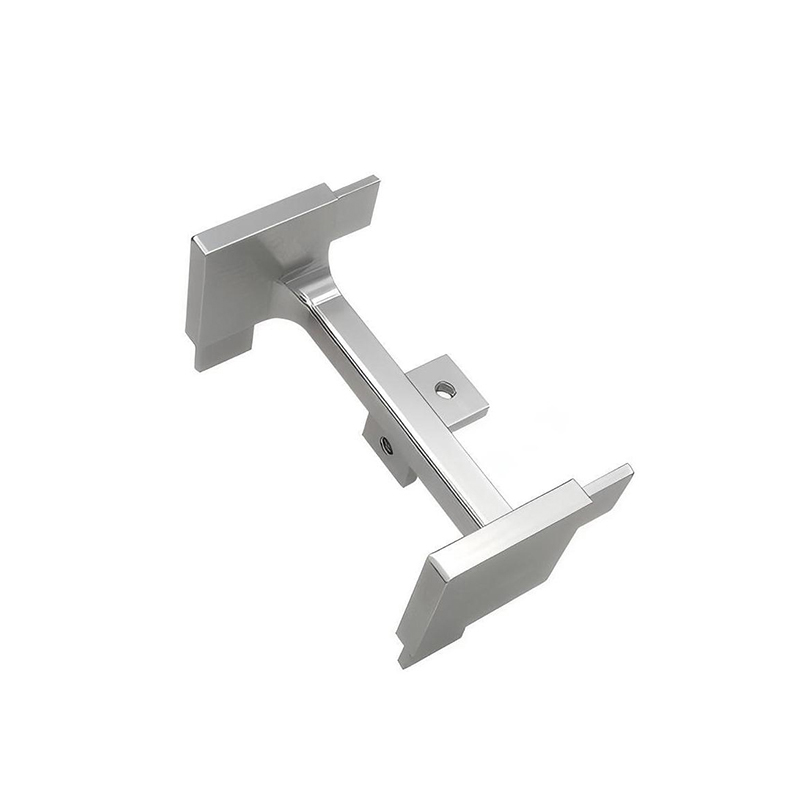

-Монтажная-пластина.jpg)

-Гальванизированные-механически-обработанные-детали.jpg)