ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Процесс создания пластиковых изделий начинается с детализированного и точного проектирования форм. Это не просто чертежи – это ключ к качеству, эффективности производства и прибыльности всего предприятия. Сегодняшний рынок требует все более сложных и совершенных изделий, а значит, и от проектирования форм предъявляются особые требования. Давайте разберемся, что нужно учитывать при высококачественном проектировании пластиковых форм, какие технологии используются и как избежать распространенных ошибок.

Сразу скажу – сэкономить на проектировании форм – это верный путь к большим проблемам в дальнейшем. Да, первоначальные затраты могут показаться большими, но риск получить дефектные партии продукции, дорогостоящие переделки и задержки в производстве просто неприемлем. Подумайте о последствиях: брак, упущенная прибыль, потеря клиентов. Качественный проект формы – это фундамент для успешного производства, он гарантирует соответствие готового изделия заданным параметрам и требованиям. Это инвестиция, которая окупается многократно!

Например, я помню один случай с клиентом – производителем автомобильных деталей. Они потратили кучу времени и денег на создание формы, которая оказалась нерабочей из-за ошибок в расчетах толщины стенок и неправильного расположения элементов. Это стоило им огромных денег и серьезно затормозило выпуск новой продукции. Урок был усвоен.

Проектирование пластиковых форм – это сложный и многоэтапный процесс, который включает в себя:

Первый и самый важный этап – это тщательный анализ технического задания. Необходимо понять все требования к будущему изделию: размеры, материалы, функциональные характеристики, требования к точности и шероховатости поверхности. Здесь не должно быть никаких недопониманий и двусмысленностей. Чем четче и подробнее техническое задание, тем лучше будет результат.

На основе технического задания разрабатывается концепция формы и создаются эскизы. На этом этапе выбираются оптимальные типы форм (например, литье под давлением, экструзия, ротационное литье) и определяется расположение внутренних полостей, каналов охлаждения и выталкивателей.

Этот этап – сердце всего процесса. Используются специализированные CAD-системы (например, SolidWorks, AutoCAD, Creo Parametric) для создания трехмерной модели формы. Важно, чтобы модель была максимально точной и детальной, чтобы исключить возможность ошибок при изготовлении. В последнее время все большее распространение получают системы для быстрого прототипирования, что позволяет быстрее тестировать и дорабатывать проекты.

Эффективная система охлаждения – залог качественного и быстрого производства. При проектировании системы охлаждения учитываются теплофизические свойства материала, толщина стенок изделия и скорость охлаждения. Неправильно спроектированная система охлаждения может привести к деформациям, трещинам и другим дефектам.

Система выталкивания должна обеспечивать легкое и надежное извлечение готового изделия из формы. Важно правильно рассчитать количество и расположение выталкивателей, а также их тип (например, штырьки, плунжеры, ролики). Недостаточное количество или неправильное расположение выталкивателей может привести к повреждению изделия или затруднениям при извлечении.

На финальном этапе готовится документация для производства формы, включающая в себя чертежи, спецификации материалов, технические условия и другие необходимые документы.

Современные технологии значительно упростили и ускорили процесс проектирования пластиковых форм. Вот некоторые из них:

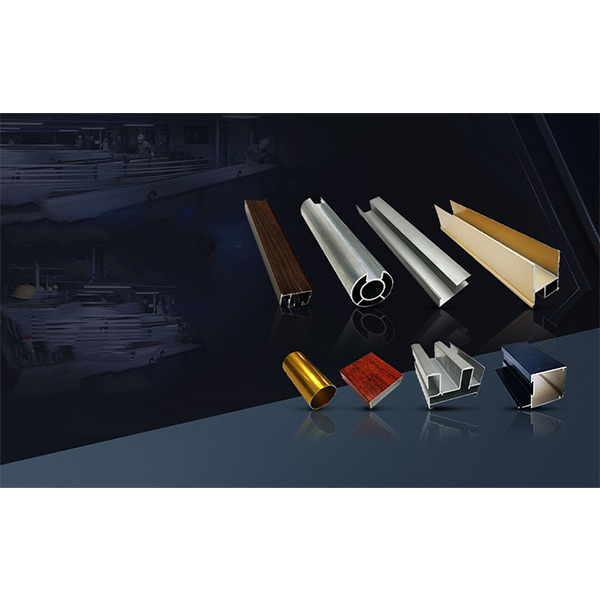

Выбор материалов для изготовления форм напрямую влияет на их долговечность, точность и стоимость. Наиболее распространенные материалы:

ООО Интеллектуальная производственная технология Булайкес (Чжуншань) специализируется на проектировании и изготовлении высококачественных пластиковых форм из различных материалов. Они используют современные технологии и предлагают полный спектр услуг – от разработки концепции до изготовления готовой оснастки. Их опыт и профессионализм позволяют создавать формы, отвечающие самым высоким требованиям.

Например, я видел, как они разработали форму для сложного медицинского изделия, требующего высокой точности и гигиеничности. Они использовали 3D-моделирование и симуляционное моделирование для оптимизации конструкции и обеспечения соответствия всем требованиям. Результат – форма, которая работает безупречно и обеспечивает высокое качество готового изделия.

Чтобы избежать проблем в будущем, важно знать о распространенных ошибках при проектировании форм:

При выборе проектировщика форм важно обратить внимание на следующие факторы:

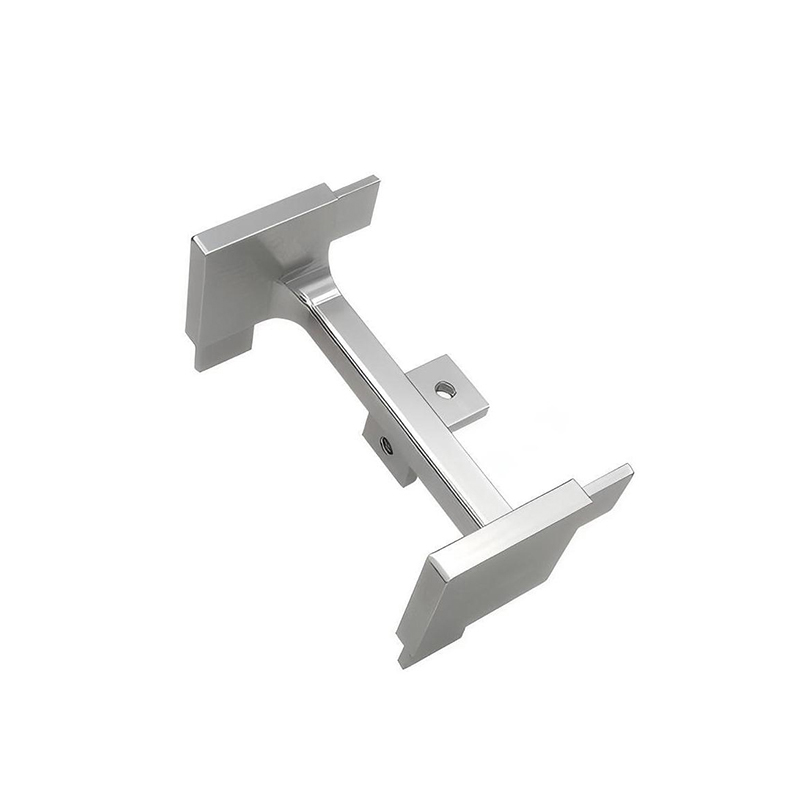

-Корпус-из-нержавеющей-стали.jpg)

-Монтажная-пластина.jpg)