ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Пожалуй, одно из самых распространенных заблуждений в нашем деле – это вера в то, что установка мощного станка с ЧПУ автоматически решает все проблемы. Конечно, это важный шаг, но далеко не единственный и, зачастую, не самый критичный. Многие клиенты приходят к нам с ожиданием мгновенного увеличения производительности и снижения себестоимости, пренебрегая предварительным анализом производственного процесса, необходимостью грамотной настройки программного обеспечения и, что немаловажно, качеством исходных материалов. Понимаю, стремление к оптимизации понятно, но опыта показывает, что без комплексного подхода даже самые передовые технологии могут дать сбой.

Если говорить о реальных вызовах, то они выходят далеко за рамки просто наличия современного оборудования. Начнем с подготовки – от проектирования до выбора материалов. Да, мы часто сталкиваемся с ситуацией, когда заказчик предоставляет чертежи, которые не оптимизированы под ЧПУ-обработку. Это может привести к увеличению времени цикла, снижению точности и, как следствие, к дополнительным затратам. Иногда приходится перерабатывать детали, что, конечно, нежелательно, но, к сожалению, нередкое явление. Это, наверное, самое неприятное, что я видел за годы работы: потрачено время, деньги, а деталь в итоге не подходит, потому что изначально не продумана для ЧПУ.

Далее – программное обеспечение. Современные системы CAM (Computer-Aided Manufacturing) позволяют создавать сложные траектории движения инструмента, оптимизировать режимы резания и минимизировать количество проходов. Но для этого нужны опытные программисты, способные правильно интерпретировать чертежи и адаптировать программы под конкретный станок и материал. Мы, например, активно используем систему Fusion 360, и без квалифицированных специалистов она не принесет никакой пользы. Часто, к сожалению, компании экономят на программировании, что приводит к неоптимальным результатам.

И, конечно, качество материалов. Не стоит экономить на заготовках. От качества исходного материала напрямую зависит точность обработки и долговечность готовой детали. Мы работаем с различными видами стали, алюминия, титана, и каждый материал требует своего подхода. Неправильный выбор материала или его низкое качество может привести к серьезным проблемам в процессе обработки и к браку. Помню один случай, когда заказчик предоставил сталь с высоким содержанием примесей. В итоге, при обработке возникали проблемы с износом инструмента и ухудшением качества поверхности. Пришлось менять стратегии обработки и в конечном итоге выкупать деталь из-за брака.

Одной из распространенных ошибок является неверный выбор инструмента. Слишком дешевый инструмент быстро изнашивается и может повредить деталь. Слишком дорогой инструмент может быть избыточным и не оправдывать своих затрат. Важно найти оптимальный баланс между ценой и качеством. Мы придерживаемся принципа 'лучшее – не значит самое дорогое', и стараемся подобрать инструмент, который наилучшим образом подходит для конкретной задачи.

Еще одна ошибка – недостаточное внимание к техническому обслуживанию станков. Регулярная замена масла, смазки, фильтров, а также контроль за состоянием режущего инструмента – это залог долгой и бесперебойной работы оборудования. Мы уделили особое внимание этой теме, внедрили систему планового технического обслуживания, и это позволило нам значительно снизить количество простоев и увеличить производительность.

Часто встречается и ошибка в неправильной настройке параметров резания. Слишком высокая скорость резания может привести к перегреву инструмента и ухудшению качества поверхности. Слишком низкая скорость резания может привести к износу инструмента и снижению производительности. Необходимо тщательно подбирать параметры резания для каждого материала и каждой операции. Например, при обработке алюминия мы используем другие режимы резания, чем при обработке стали.

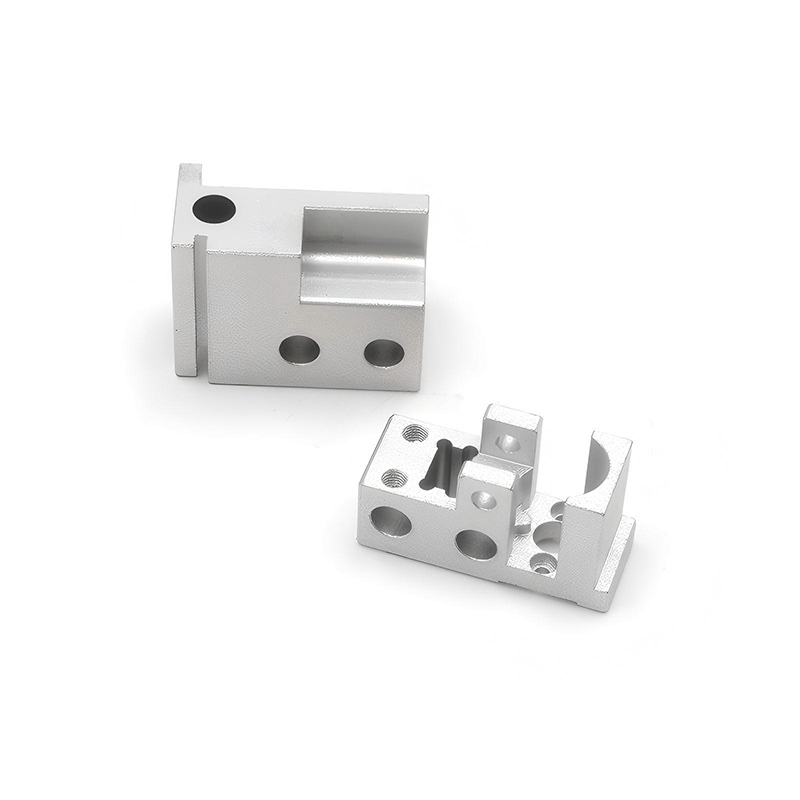

Недавно мы успешно реализовали проект, объединивший литье под давлением алюминиевых сплавов и последующую **обработку деталей машин с ЧПУ**. Заказчик хотел получить детали сложной формы с высокой точностью и минимальными затратами. Обычно, при производстве таких деталей приходится использовать несколько технологических процессов, что увеличивает время производства и себестоимость. Но благодаря комбинации этих технологий мы смогли значительно сократить время производства и снизить затраты. Это действительно демонстрирует возможности современного производства.

Преимущество такого подхода в том, что отлитые детали часто требуют небольшой доводки, в то время как сложные геометрические формы, которые сложно получить литьем, легко обрабатываются на станках с ЧПУ. Мы применяем различные методы обработки, включая фрезерование, токарную обработку и шлифование. Результат – высокоточные детали с отличными поверхностными характеристиками. Это пример того, как интеграция различных технологий может дать значительное конкурентное преимущество.

Автоматизация процессов в цеху **обработки деталей машин с ЧПУ** – это не просто тренд, это необходимость. Внедрение систем автоматического управления, робототехники и компьютерного зрения позволяет повысить точность, скорость и эффективность производства. Мы инвестируем в современные технологии, чтобы оставаться конкурентоспособными и удовлетворять растущие потребности наших клиентов. Например, мы используем системы автоматической подачи деталей на станок, что позволяет снизить вероятность ошибок и повысить производительность.

Однако, автоматизация – это не панацея. Необходимо правильно проектировать производственный процесс и учитывать особенности каждого станка и каждой операции. Кроме того, автоматизация требует квалифицированного персонала, способного обслуживать и программировать автоматизированные системы. Мы постоянно обучаем наших сотрудников, чтобы они могли эффективно использовать современные технологии. В последнее время, мы активно работаем с системами машинного зрения для контроля качества деталей в режиме реального времени. Это позволяет выявлять дефекты на ранней стадии и предотвращать брак.

Мы, как компания, специализирующаяся на производстве высокоточных деталей на заказ и производстве услуг, понимаем все тонкости и нюансы производства **обработки деталей машин с ЧПУ**. Наш опыт, знания и современные технологии позволяют нам решать самые сложные задачи и удовлетворять самые высокие требования клиентов. Мы готовы предложить комплексные решения, включающие проектирование, разработку технологических процессов, производство деталей и контроль качества. Мы стремимся к долгосрочному сотрудничеству и готовы предоставить нашим клиентам надежного партнера, который всегда выполняет свои обязательства.

Наш веб-сайт https://www.bricsmfg.ru содержит более подробную информацию о наших услугах и опыте работы. Мы также открыты для сотрудничества и готовы ответить на любые ваши вопросы. Мы уверены, что сможем найти оптимальное решение для вашего производства. И если у вас есть конкретная задача, не стесняйтесь обращаться к нам. Помните, что успех вашего бизнеса – это и наш успех.

-Корпус-подшипника.jpg)

-Chyornaya-vtulka-vkladysh.jpg)

-Гальванизированные-механически-обработанные-детали.jpg)