ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Цех по обработке деталей с ЧПУ – это, на первый взгляд, довольно понятное дело. Загрузил чертеж, настроил станок, получил детали. Но, поверьте, реальность часто оказывается куда более запутанной. Многие начинающие клиенты, и даже некоторые опытные, недооценивают сложность процесса, начиная от подготовки управляющих программ и заканчивая контролем качества готовой продукции. Часто возникают вопросы, которые на первый взгляд кажутся простыми, но требуют глубокого понимания не только технологии, но и материалов, режимов резания, и, конечно, специфики конкретного оборудования. Я вот, уже лет десять в этой сфере, до сих пор нахожу новые нюансы, которые позволяют оптимизировать процесс и снизить риски.

Первый и, пожалуй, самый важный этап – это подготовка управляющей программы (G-кода). Здесь кроется огромный потенциал для оптимизации и, наоборот, для возникновения проблем. Чертеж, конечно, важен, но недостаточен. Необходимо внимательно изучить все допуски, шероховатости поверхностей, требования к обработке торцов и кромок. Иногда клиенты предоставляют чертежи, которые сами по себе корректны, но не учитывают физические возможности конкретного станка. Например, неправильно рассчитанные траектории движения инструмента могут привести к промахам, защемлению или даже поломке оборудования. Это, кстати, одна из самых распространенных причин задержек производства.

Особенно важно уделять внимание выбору стратегии обработки. В зависимости от геометрии детали и требований к точности, можно использовать различные методы: стратегии сходимости, стратегии слияния, стратегии с оптимизацией длины пути. Выбор правильной стратегии напрямую влияет на производительность, качество обработки и износ инструмента. Мы, например, часто используем специализированное программное обеспечение, которое позволяет визуализировать траекторию движения инструмента и выявлять потенциальные проблемы на этапе подготовки программы. Это значительно экономит время и деньги, позволяя избежать дорогостоящих ошибок на реальном станке.

Еще один важный момент – это использование CAM-систем (Computer-Aided Manufacturing). Современные CAM-системы позволяют автоматизировать процесс генерации управляющих программ, оптимизировать режимы резания, моделировать процесс обработки и выявлять потенциальные ошибки. Однако, не стоит полагаться только на автоматизацию. Необходимо иметь квалифицированного технолога, который сможет оценить результат работы CAM-системы и внести необходимые корректировки. Иначе можно получить программу, которая выглядит красиво, но на практике не работает.

Выбор материала детали – это, безусловно, ключевой фактор, определяющий технологию обработки. Разные материалы требуют разных режимов резания: скорости резания, подачи, глубины резания. Использование неподходящих режимов резания может привести к снижению производительности, ухудшению качества поверхности и даже поломке инструмента. Например, при обработке твердосплавных сталей необходимо использовать более низкие скорости резания и более высокие подачи, чем при обработке мягких сталей. И наоборот, при обработке алюминиевых сплавов можно использовать более высокие скорости резания и более низкие подачи.

Нельзя забывать и о смазочно-охлаждающих жидкостях (СОЖ). СОЖ играют важную роль в процессе обработки, обеспечивая охлаждение инструмента и детали, смазку зоны резания и удаление стружки. Выбор СОЖ зависит от материала детали, типа инструмента и режима резания. Неправильный выбор СОЖ может привести к перегреву инструмента, ухудшению качества поверхности и ускоренному износу инструмента. ООО Интеллектуальная производственная технология Булайкес (Чжуншань) тесно сотрудничает с поставщиками СОЖ, чтобы подобрать оптимальный вариант для каждой конкретной задачи.

Бывало, мы работали с закаленными сталями, и даже при соблюдении всех режимов резания, инструмент быстро изнашивался. Пришлось экспериментировать с различными типами твердосплавных резцов, с покрытиями, с режимами охлаждения. В итоге нашли оптимальное решение, которое позволило значительно увеличить срок службы инструмента и снизить затраты на его замену. Это пример того, как важно подходить к выбору режимов резания комплексно, учитывая все факторы и проводя эксперименты.

Контроль качества – это неотъемлемая часть процесса обработки деталей с ЧПУ. На каждом этапе обработки необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Традиционные методы контроля качества, такие как ручной контроль с помощью штангенциркулей и микрометров, все еще используются, но в настоящее время все чаще применяются современные методы контроля качества, такие как оптическое измерение, координатно-измерительные машины (КИМ) и сканирующая лазерная триангуляция. Эти методы позволяют быстро и точно измерять размеры деталей и выявлять отклонения от заданных допусков.

Оптическое измерение позволяет проводить контроль качества деталей с высокой скоростью и точностью. Оно особенно полезно для контроля поверхностей с сложной геометрией. КИМ позволяет измерять размеры деталей с высокой точностью, но требует более длительного времени на измерение. Сканирующая лазерная триангуляция позволяет измерять трехмерную форму деталей, что особенно важно для контроля сложных деталей с несимметричной геометрией. В ООО Интеллектуальная производственная технология Булайкес (Чжуншань) мы используем комбинацию различных методов контроля качества, чтобы обеспечить высокое качество нашей продукции.

Иногда, даже с применением современных методов контроля качества, возникают проблемы с выявлением скрытых дефектов. В таких случаях мы используем неразрушающий контроль (НК), который позволяет выявлять дефекты без повреждения детали. Например, ультразвуковой контроль позволяет выявлять трещины и дефекты в сварных швах, а рентгеновский контроль позволяет выявлять дефекты в внутренней структуре детали. НК может быть очень полезен при обработке сложных деталей с высокой точностью, когда даже незначительные дефекты могут повлиять на работоспособность изделия.

В процессе работы с цехом по обработке деталей с ЧПУ неизбежно возникают различные проблемы. Одна из самых распространенных – это вибрация станка. Вибрация может привести к снижению точности обработки и ухудшению качества поверхности. Причин вибрации может быть несколько: неправильная настройка станка, некачественные детали, нестабильная подача электропитания. Для устранения вибрации необходимо провести диагностику станка и выявить причину проблемы. Затем необходимо устранить причину вибрации, например, отрегулировать настройки станка, заменить некачественные детали или установить виброгасящие подшипники. ООО Интеллектуальная производственная технология Булайкес (Чжуншань) имеет опыт решения проблем, связанных с вибрацией станка, и может предложить эффективные решения.

Другая распространенная проблема – это засорение зоны резания стружкой. Засорение стружкой может привести к перегреву инструмента, ухудшению качества поверхности и даже поломке инструмента. Для предотвращения засорения стружкой необходимо использовать СОЖ и регулярно очищать зону резания. Также можно использовать специальные системы подачи СОЖ, которые автоматически удаляют стружку из зоны резания. Бывало, когда работали с пластиками, и стружка слипалась, образуя комки. Пришлось использовать специальную СОЖ с антистатическими добавками и регулировать подачу, чтобы стружка не скапливалась.

Иногда возникают проблемы с точностью обработки. Причины точностных отклонений могут быть разными: неправильная настройка станка, некачественные детали, несоблюдение режимов резания. Для устранения точностных отклонений необходимо провести диагностику станка и выявить причину проблемы. Затем необходимо устранить причину проблемы, например, отрегулировать настройки станка, заменить некачественные детали или изменить режимы резания. В ООО Интеллектуальная производственная технология Булайкес (Чжуншань) мы используем современное оборудование и методы контроля качества, чтобы обеспечить высокую точность обработки деталей.

На сегодняшний день цехи по обработке деталей с ЧПУ активно развиваются и внедряют новые технологии. Одной из самых перспективных тенден

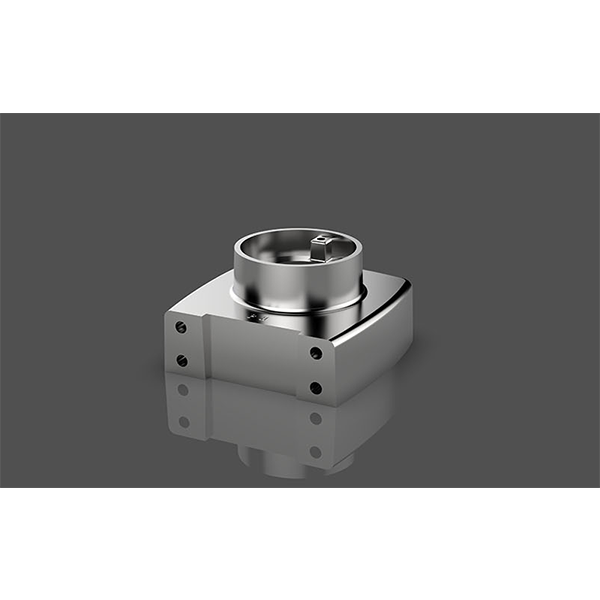

-Корпус-подшипника.jpg)