ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

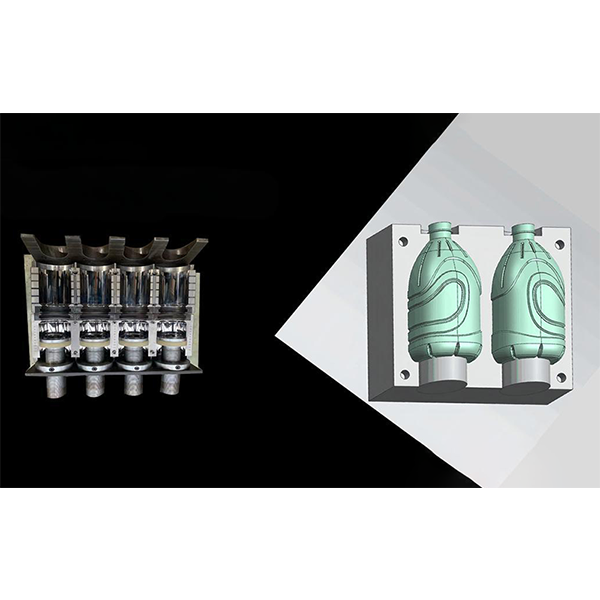

Многогнездные формы – это, на первый взгляд, простое дело. Заказ, чертежи, производство. Но реальность, как всегда, оказывается гораздо сложнее. Часто клиенты недооценивают тонкости этого процесса, ожидая быстрого и дешевого результата. И это, как правило, приводит к разочарованию. В этой статье я хочу поделиться своим опытом работы с многогнездными формами, рассказать о типичных проблемах и подходах к их решению. Постараюсь не углубляться в теорию, а говорить о том, что вижу и делаю каждый день.

Прежде чем углубиться в детали, важно понимать, что такое многогнездная форма. Это, по сути, форма, в которой одновременно формируется несколько деталей. Это позволяет значительно увеличить производительность, особенно при массовом производстве. Классифицировать их можно по разным признакам: по материалу изготовления (сталь, алюминий, медь), по типу охлаждения, по конструкции (разъемные, неразъемные). Важно понимать, что выбор конкретного типа формы зависит от множества факторов: геометрии детали, объема производства, бюджета и, конечно, требований к точности и качеству.

На практике часто сталкиваешься с попытками 'универсального решения'. Клиент хочет форму, которая подойдет для любых деталей. Это, как правило, ошибка. Каждая деталь имеет свои особенности, и форма должна быть спроектирована именно под нее. Неправильно спроектированная форма может привести к дефектам отливки, снижению срока службы формы и увеличению себестоимости продукции. Мы, например, неоднократно сталкивались с ситуациями, когда 'универсальные' формы оказывались неподходящими для конкретной детали, что требовало перепроектирования и, как следствие, дополнительных затрат времени и денег. Это, пожалуй, самая распространенная ошибка.

Точное проектирование – это основа успешного производства многогнездных форм. Это не просто чертежи, это комплексный процесс, включающий в себя анализ геометрии детали, выбор материалов, определение системы охлаждения и многое другое. Используются современные системы CAD/CAM для создания трехмерных моделей и генерации управляющих программ для станков с ЧПУ. Важно, чтобы проектировщики имели опыт работы с различными типами многогнездных форм и понимали особенности каждого типа. Нельзя недооценивать роль квалифицированных инженеров-проектировщиков – именно они определяют будущее всего производства.

Мы используем программное обеспечение, такое как SolidWorks и AutoCAD, для разработки проектов. Но зачастую, для сложных форм, приходится прибегать к специализированным программам для анализа методом конечных элементов (FEA), чтобы убедиться в прочности и долговечности формы. Это позволяет выявить потенциальные слабые места и избежать проблем с деформацией формы при высоких давлениях и температурах. В конечном итоге, качественный проект – это залог стабильности и надежности производства.

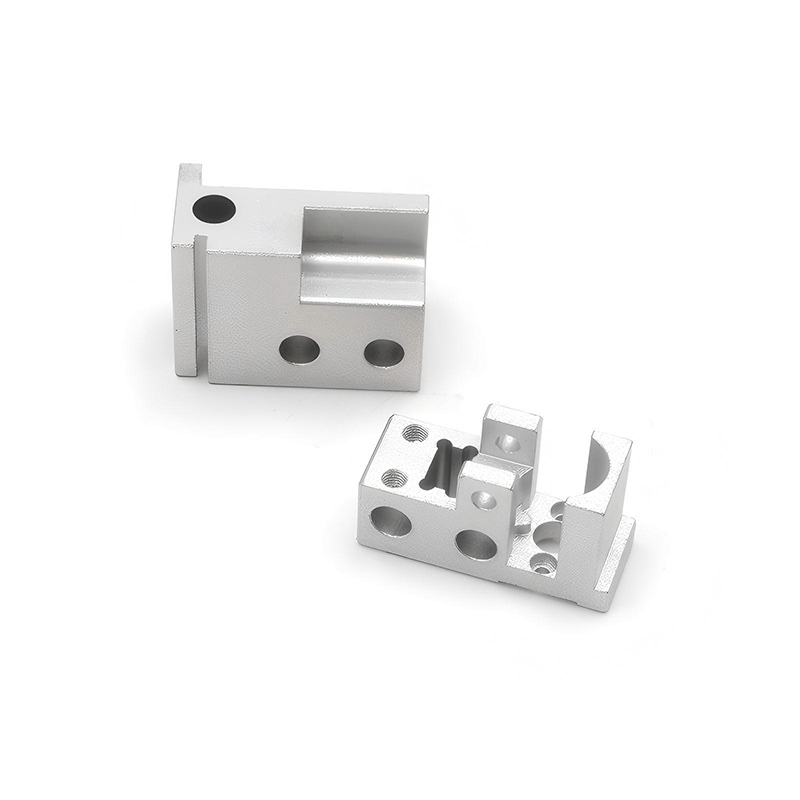

Выбор материала для многогнездной формы – критически важный этап. От этого зависит срок службы формы, качество отливок и себестоимость продукции. Наиболее часто используются сталь (например, 40Х, Х12МФ), алюминиевые сплавы и медь. Сталь – это наиболее распространенный выбор, так как она обладает высокой прочностью и износостойкостью. Однако, стальные формы требуют более сложной системы охлаждения и более высоких затрат на обработку. Алюминиевые сплавы легче и дешевле, но менее прочные и износостойкие. Медные формы отличаются хорошей теплопроводностью, что позволяет более эффективно охлаждать детали.

Иногда, для сложных деталей с высокой точностью, используют специальные высокопрочные стали или сплавы с добавлением никеля, молибдена и других элементов. Но это значительно увеличивает стоимость формы. Поэтому, выбор материала – это всегда компромисс между стоимостью, долговечностью и требуемой точностью. Не стоит экономить на материалах – это может привести к серьезным проблемам в будущем. Мы всегда проводим анализ и сравниваем различные варианты материалов, чтобы выбрать оптимальный для конкретной задачи. Например, для производства деталей из высокопрочных сплавов мы обычно используем сталь 40Х, а для деталей из алюминия – алюминиевые сплавы серии А5052.

Особое внимание следует уделять термообработке форм из стали. Термообработка позволяет повысить твердость и износостойкость формы, что увеличивает срок ее службы. Мы сотрудничаем со специализированными предприятиями по термообработке, чтобы обеспечить нашим клиентам высокое качество термообработки. Неправильная термообработка может привести к снижению прочности формы и увеличению вероятности ее разрушения.

В процессе производства многогнездных форм могут возникать различные проблемы. Например, дефекты отливок (трещины, поры, вздутия), деформации формы, повреждение поверхности отливок. Причины этих проблем могут быть разными: неправильно спроектированная форма, некачественные материалы, ошибки в процессе литья, несоблюдение технологии.

Чтобы избежать этих проблем, необходимо строго соблюдать технологию производства, использовать качественные материалы и оборудование, проводить контроль качества на всех этапах производства. Мы используем современное оборудование для литья под давлением и обрабатываем многогнездные формы на станках с ЧПУ. Кроме того, мы проводим тщательный контроль качества отливок, используя различные методы контроля (визуальный осмотр, ультразвуковой контроль, рентгеновский контроль). В случае обнаружения дефектов, мы принимаем меры по их устранению и предотвращению повторения в будущем.

Наиболее распространенные дефекты отливок, возникающие при производстве с использованием многогнездных форм, - это трещины, поры и вздутия. Трещины часто возникают из-за быстрого охлаждения отливки, что приводит к возникновению внутренних напряжений. Поры возникают из-за попадания газов в расплав металла. Вздутия возникают из-за неравномерного распределения давления в форме. Чтобы предотвратить эти дефекты, необходимо контролировать скорость охлаждения отливки, использовать дегазацию расплава металла и обеспечить равномерное распределение давления в форме.

Например, при литье алюминиевых сплавов мы используем специальные дегазаторы для удаления газов из расплава. Также мы используем систему охлаждения формы, которая позволяет равномерно охлаждать отливку. Если возникают трещины, мы можем использовать специальные покрытия для формы, которые уменьшают напряжение в отливке. Мы всегда анализируем причины возникновения дефектов и принимаем меры по их устранению.

Компания ООО Интеллектуальная производственная технология Булайкес (Чжуншань) уже более [количество лет] лет занимается производством многогнездных форм. Мы имеем большой опыт работы с различными материалами и технологиями. Мы можем разработать и изготовить многогнездные формы любой сложности, от простых до очень сложных. Мы предлагаем полный спектр услуг: от проектирования до производства и контроля качества.

Мы тесно сотрудничаем с нашими клиентами, чтобы понять их потребности и предложить оптимальное решение. Мы используем современные технологии и оборудование, чтобы обеспечить высокое качество продукции и конкурентоспособные цены. Наш опыт позволяет нам решать даже самые сложные задачи. Например, мы успешно изготовили многогнездную форму для производства деталей для [сфера применения детали], требующих высокой точности и надежности. Эта форма позволила увеличить производительность и снизить себестоимость продукции.

На сайте [https://www.bricsmfg.ru](https://www.bricsmfg.ru) вы можете найти подробную информацию о наших услугах и реализованных проектах. Мы всегда готовы ответить на ваши вопросы и предложить индивидуальное решение. Мы уверены, что наше сотрудничество будет взаимовыгодным и успешным.

-Втулка-вала-из-нержавеющей-стали.jpg)