Компрессионное формование – это один из самых распространенных и универсальных методов пластической деформации металла. Если вы занимаетесь производством деталей из стали, алюминия или других сплавов, то наверняка сталкивались с этим процессом. Давайте разберемся, что это такое, как это работает, какие у него преимущества и недостатки, и в каких отраслях промышленности оно применяется. Мы постараемся максимально подробно рассказать о компрессионном формовании, чтобы вы могли принимать обоснованные решения в своей работе.

Что такое компрессионное формование?

По сути, компрессионное формование – это процесс деформирования металла под воздействием давления, которое прикладывается к заготовке с двух сторон. Заготовка помещается между двумя формующими элементами (чаще всего пуансоном и матрицей), и давление сжимает ее, придавая нужную форму. Это, как если бы вы сжимали глину между ладонями, только вместо глины – металл, а вместо ладоней – мощные прессы.

Существует несколько основных видов компрессионного формования, которые различаются способом подачи давления и формой формующих элементов. Самые распространенные:

- Выдавливание (Extrusion): Металл продавливается через отверстие в матрице. Этот способ идеально подходит для производства профилей сложной формы, например, труб, прутков и уголков.

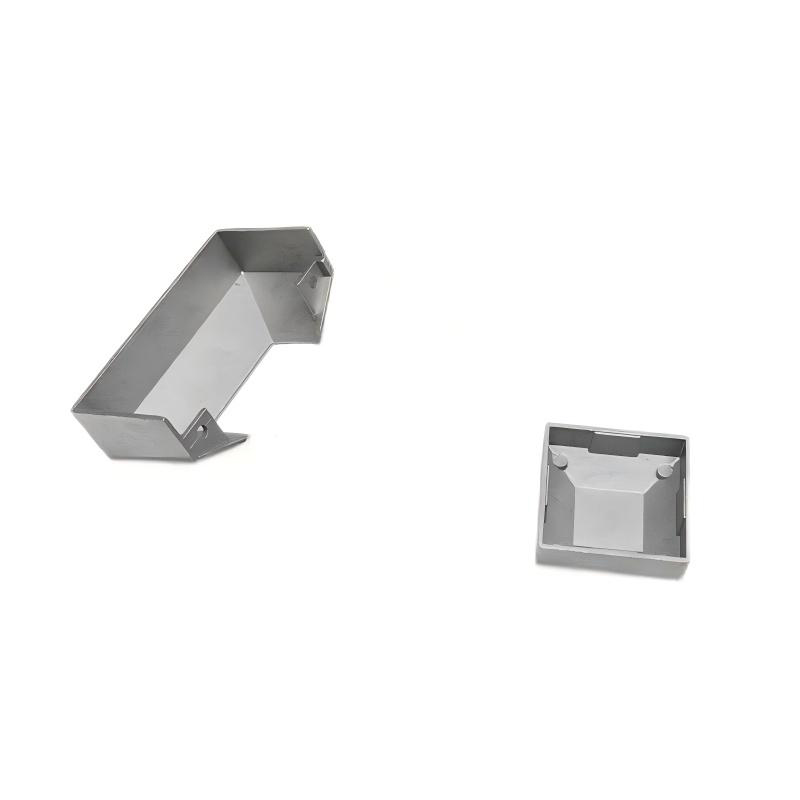

- Прессование (Pressing): Заготовка помещается между пуансоном и матрицей, а давление сжимает ее, заставляя прилегать к стенкам матрицы. Этот способ используется для производства плоских деталей, корпусов и других изделий.

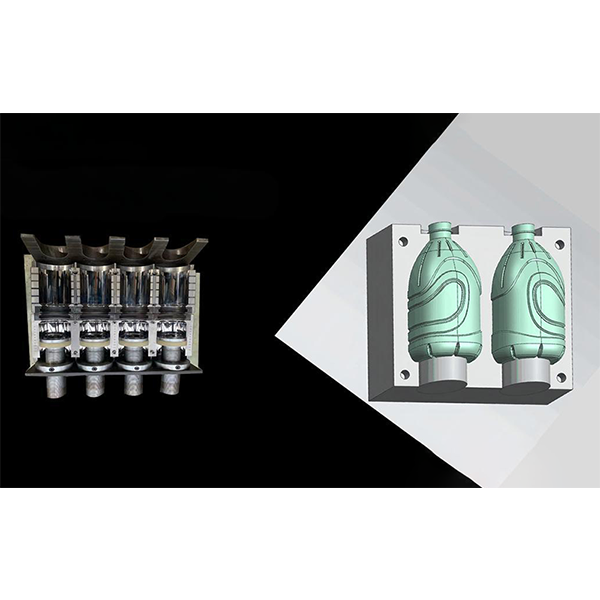

- Формовка в гильзе (Die-casting): Расплавленный металл заливается в форму (гильзу), и при охлаждении затвердевает, принимая форму. Хотя это часто считается разновидностью литья, процесс охлаждения и затвердевания играет ключевую роль, и его часто включают в описание методов компрессионного формования.

Как происходит процесс компрессионного формования? Пошаговое описание

Процесс компрессионного формования включает несколько этапов:

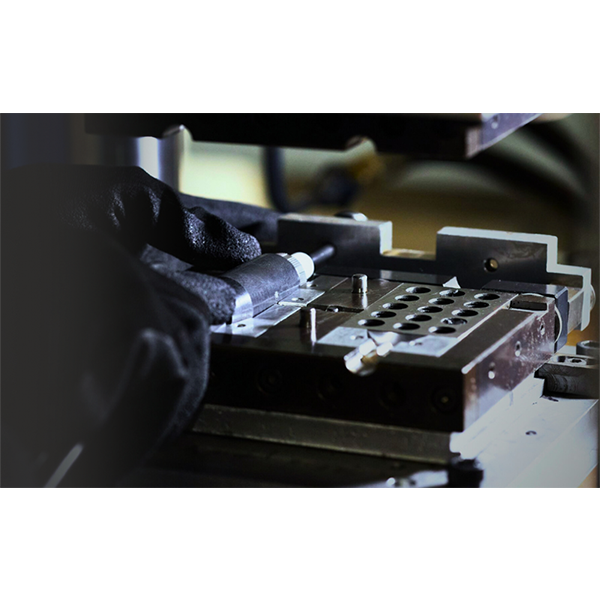

- Подготовка заготовки: Металл может быть представлен в виде листового материала, полосы, прутка или профиля. Важно обеспечить его чистоту и отсутствие дефектов.

- Подача заготовки: Заготовка помещается между пуансоном и матрицей в пресс-форме. Точность позиционирования – критически важна для получения качественной детали.

- Приложение давления: Пресс создает давление, которое деформирует металл. Величина давления зависит от свойств металла, толщины заготовки и требуемой формы детали. Контроль давления – важный аспект процесса.

- Формирование детали: Металл принимает форму матрицы. Этот этап может включать в себя несколько последовательных этапов деформации.

- Извлечение детали: Деталь извлекается из пресс-формы.

- Обработка (при необходимости): Деталь может потребовать дополнительной обработки, такой как обрезка, шлифовка или полировка.

Материалы для компрессионного формования

Компрессионное формование применимо к широкому спектру металлов и сплавов:

- Сталь: Наиболее распространенный материал для компрессионного формования. Используется для производства деталей машин, конструкционных элементов и других изделий. Высокая прочность и коррозионная стойкость – главные преимущества стали.

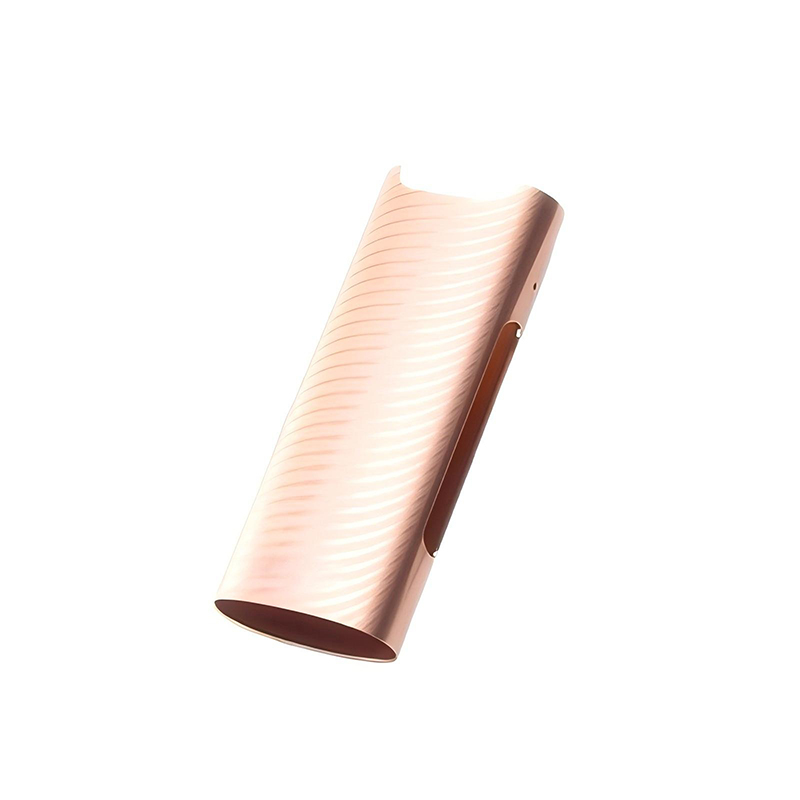

- Алюминий: Легкий и прочный материал, широко используемый в авиационной промышленности, автомобилестроении и других отраслях.

- Медь и латунь: Отличные проводники тепла и электричества. Применяются для производства теплообменников, электротехнических деталей и других изделий.

- Нержавеющая сталь: Обладает высокой коррозионной стойкостью и используется в пищевой промышленности, медицине и других областях, где требуется гигиеничность.

Преимущества и недостатки компрессионного формования

Как и любой технологический процесс, компрессионное формование имеет свои сильные и слабые стороны.

Преимущества:

- Высокая производительность: Возможность массового производства деталей.

- Высокая точность размеров: Детали изготавливаются с высокой точностью, что позволяет получать детали с минимальными допущениями.

- Хорошие механические свойства: Детали, полученные методом компрессионного формования, обладают хорошей прочностью и долговечностью.

- Разнообразие форм: Возможность изготовления деталей сложной формы.

- Экономичность: Особенно при больших объемах производства.

Недостатки:

- Высокие капитальные затраты: Оборудование для компрессионного формования достаточно дорогое.

- Ограничения по форме детали: Не все формы деталей могут быть изготовлены методом компрессионного формования.

- Риск образования дефектов: При неправильной настройке оборудования или использовании неподходящих материалов могут образовываться дефекты, такие как трещины или пористость.

Применение компрессионного формования в различных отраслях

Компрессионное формование широко используется в различных отраслях промышленности:

- Автомобилестроение: Производство деталей кузова, шасси, двигателя. Например, осью компрессионного формования изготавливаются элементы подвески и корпуса деталей двигателя. (Пример: Производство алюминиевых деталей блока цилиндров – процесс, требующий высокой точности и надежности).

- Авиационная промышленность: Производство деталей фюзеляжа, крыльев, двигателей. Алюминиевые профили, изготавливаемые методом компрессионного формования, часто применяются в авиастроении.

- Энергетика: Производство деталей турбин, насосов, компрессоров.

- Строительство: Производство профилей для строительных конструкций, деталей для сантехники. Трубы и профили для каркасных зданий часто изготавливаются методом выдавливания.

- Бытовая техника: Производство корпусов холодильников, стиральных машин, посудомоечных машин.

Новые тенденции в компрессионном формовании

Технологии компрессионного формования постоянно развиваются. В последнее время наблюдается тенденция к автоматизации процессов, использованию новых материалов и разработке более эффективных пресс-форм. Например, применение 3D-печати для создания пресс-форм позволяет значительно сократить сроки их изготовления и снизить стоимость.

Компания ООО Интеллектуальная производственная технология Булайкес (Чжуншань) [https://www.bricsmfg.ru/](https://www.bricsmfg.ru/) специализируется на разработке и производстве оборудования для компрессионного формования. Они предлагают широкий спектр прессов, пресс-форм и сервисных услуг, адаптированных к потребностям различных отраслей промышленности.

Выбор оборудования для компрессионного формования: на что обратить внимание?

Выбор оборудования для компрессионного формования – ответственный шаг, от которого зависит эффективность всего производственного процесса. При выборе необходимо учитывать следующие факторы:

- Тип пресса: В зависимости от требуемых характеристик детали.

- Мощность пресса: Должна соответствовать требуемому давлению.

- Размеры рабочего пространства: Должны соответствовать размерам деталей.

- Управление прессом:

-Монтажная-пластина.jpg)

-Шлицевый-вал-.jpg)