ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Лазерная резка сейчас повсюду. Про нее пишут, ее рекламируют, обещают чудеса. И действительно, технологии шагнули далеко вперед. Но часто встречаю недопонимание – думают, что это панацея от всех проблем с листовыми материалами. Не всегда так. Важно понимать ограничения, правильно подбирать настройки, и тогда результат будет именно таким, каким вы его хотите. Иначе – дорогое удовольствие и куча отходов.

Итак, что такое лазерная резка? На самом деле, это довольно простая идея: сфокусированный лазерный луч, рассекающий материал. Энергия лазера нагревает материал до температуры плавления или испарения, что позволяет аккуратно и точно вырезать нужную форму. Это не просто 'прокалывание' материала, а контролируемое удаление. Это ключевое различие, которое дает лазерной резке свои преимущества – аккуратные края, высокая точность, возможность работы с разными материалами.

В последнее время наблюдается резкий рост популярности этой технологии. Это связано не только с ее преимуществами, но и с удешевлением оборудования. Теперь, даже небольшие мастерские могут позволить себе лазерный станок. Но тут возникает другая проблема: много непроверенных предложений, разного качества оборудования и сомнительных поставщиков. Важно уметь отличать 'кота в мешке' от надежного партнера.

Этот вопрос возникает у всех, кто только начинает задумываться о внедрении лазерной резки. Ответ – широкий спектр. Металлы (сталь, алюминий, медь, латунь), пластики (акрил, поликарбонат, ПВХ), дерево, текстиль, бумага, керамика, стекло… Список можно продолжать. Однако, важно учитывать толщину материала и тип лазера. Для тонкого пластика подойдет один тип лазера, для толстой стали – другой. Не все лазеры одинаково хорошо справляются со всеми материалами. Например, при резке некоторых пластиков выделяются опасные газы, требующие специальной вытяжки.

Дело не только в материале, но и в его состоянии. Например, дерево с прожилками может давать неравномерную резку, а металл с покрытием может потребовать предварительной обработки. Все эти факторы нужно учитывать при проектировании задачи. Не стоит ожидать безупречного результата 'как есть'. Всегда нужна настройка и эксперименты.

Существуют разные типы лазеров, используемых в лазерной резке. Наиболее распространены CO2 лазеры для неметаллических материалов и волоконные лазеры для металлов. CO2 лазеры дешевле, но менее эффективны при резке металла. Волоконные лазеры дороже, но обеспечивают более высокую скорость резки и качество обработки металла. Также есть диодные лазеры – они достаточно универсальны, но менее мощные.

Выбор типа лазера зависит от ваших задач и бюджета. Например, для небольшого производства, где нужно резать преимущественно пластик и дерево, CO2 лазер может быть вполне достаточным. Для работы с толстым металлом лучше выбрать волоконный лазер. Не стоит экономить на оборудовании, иначе потом придется переплачивать за брак и переделки.

Мы несколько лет занимаемся лазерной резкой в ООО Интеллектуальная производственная технология Булайкес (Чжуншань). Начали с небольшого CO2 лазера и постепенно расширяли парк оборудования. Самый большой вызов – это оптимизация процессов. Многие считают, что достаточно просто подключить лазерный станок и начать резать. Но это далеко не так. Нужно разрабатывать оптимальные траектории резки, подбирать мощность и скорость, учитывать толщину материала и его свойства.

Раньше мы часто сталкивались с проблемой 'зажора' материала – лазер просто застревал в материале, не дорезая его до конца. Причиной этого может быть неправильная мощность, слишком медленная скорость резки или неровный материал. Решение – оптимизация параметров резки и использование специального оборудования для подачи материала.

Оптимизация траекторий резки – это важный этап в работе с лазерной резкой. Неправильная траектория может увеличить время резки, повысить расход энергии и увеличить вероятность брака. Для оптимизации можно использовать специализированные программы для CAD/CAM. Эти программы позволяют создавать оптимальные траектории резки, учитывая геометрию детали, толщину материала и тип лазера.

Кроме того, важно правильно располагать детали на листе материала. Это позволяет минимизировать отходы и увеличить эффективность использования материала. Существуют специальные алгоритмы для оптимизации раскладки деталей, которые учитывают их форму и размеры. Экономия на материале – это всегда экономия на себестоимости продукции.

У нас был интересный заказ – изготовление сложных деталей из алюминия для авиационной промышленности. Сначала мы пытались резать алюминий на CO2 лазере, но это оказалось неэффективно. Алюминий просто не давал нужного результата – края были зазубренными, а толщина реза была неравномерной. Пришлось переходить на волоконный лазер.

И вот тут все изменилось. Волоконный лазер позволил нам резать алюминий быстро, точно и аккуратно. Мы смогли добиться минимальной ширины реза и идеально гладких краев. Заказчик был очень доволен. Мы получили опыт работы с новым оборудованием и расширили спектр наших услуг.

Но не все получается идеально. Недавно мы пытались резать толстый поликарбонат. Мы долго экспериментировали с параметрами резки, но все равно получали деформированный материал. Оказалось, что поликарбонат требует специальной системы охлаждения, чтобы избежать перегрева. Пришлось устанавливать дополнительный вентилятор для охлаждения материала во время резки.

Лазерная резка – это мощная и универсальная технология, которая может быть полезна во многих отраслях промышленности. Но она требует определенных знаний и опыта. Нельзя просто купить лазерный станок и начать резать. Нужно изучить особенности технологии, подобрать оптимальные параметры резки, правильно выбрать материал и учитывать все факторы, которые могут повлиять на результат.

Мы уверены, что в будущем лазерная резка будет только развиваться. Появятся новые типы лазеров, новые материалы, новые приложения. И те, кто сейчас осваивают эту технологию, смогут получить значительное конкурентное преимущество. Мы продолжаем совершенствовать наши процессы, внедрять новые технологии и искать новые решения. Наш опыт говорит о том, что лазерная резка – это инвестиция в будущее.

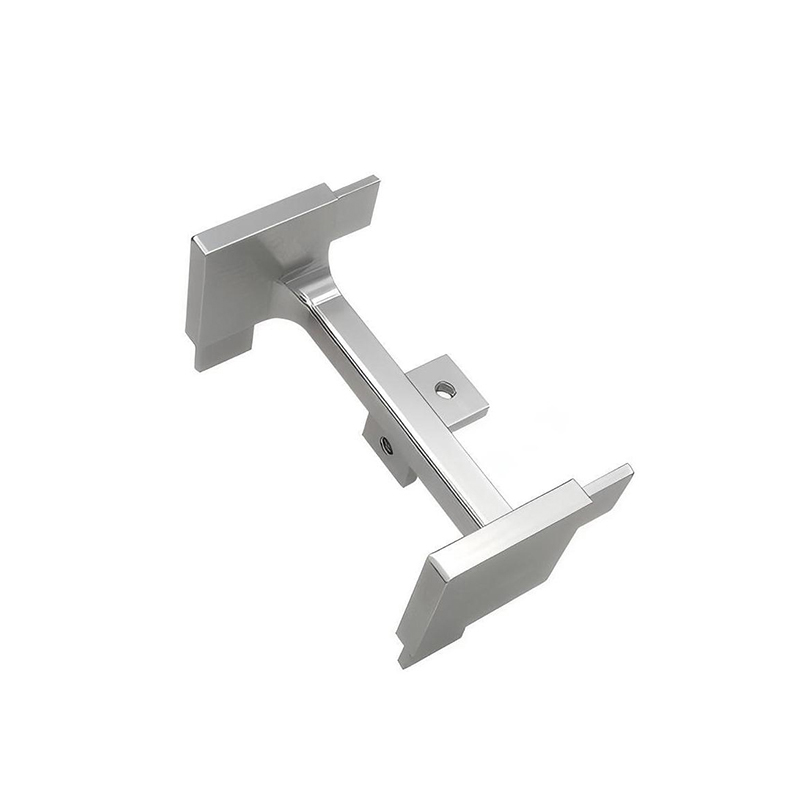

-Монтажная-пластина.jpg)

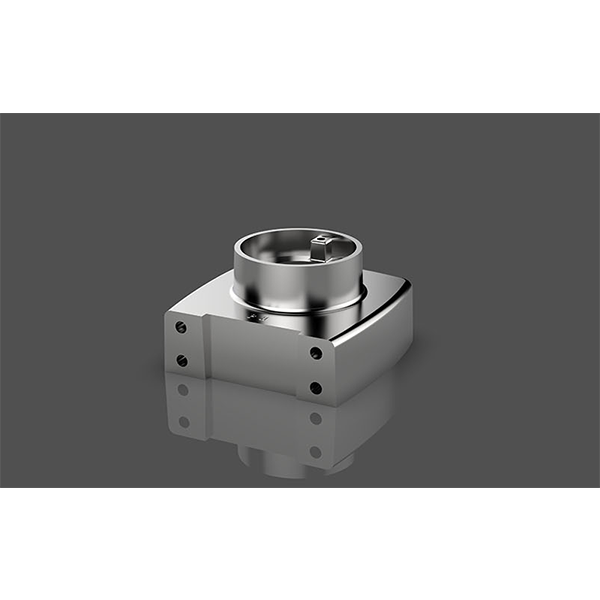

-Промышленные-фланцы.jpg)

-Опорная-плита.jpg)