ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Плазменная резка – это, вроде бы, давно не новость, но как часто ее применяют оптимально? Встречаю часто ситуации, когда просто ковыряются с настройками, не понимая, что именно нужно отрегулировать, чтобы получить чистый рез и минимизировать дефекты. Хочется поделиться опытом, своими наблюдениями и даже некоторыми провалами. Не буду говорить, что знаю все, потому что в этой области всегда есть чему поучиться. Начнем с общих соображений, а потом углубимся в детали.

Вкратце, плазменная резка – это процесс, при котором металл разрезается струей плазмы. Эта струя – это ионизированный газ, разогретый до очень высоких температур, что позволяет расплавлять и выдувать металл. По сравнению с другими методами резки, например, газовой, плазма обладает большей концентрацией энергии, что обеспечивает более высокую скорость резки и меньшую ширину зоны термического влияния. Это особенно важно при работе с тонкими материалами или при необходимости высокой точности.

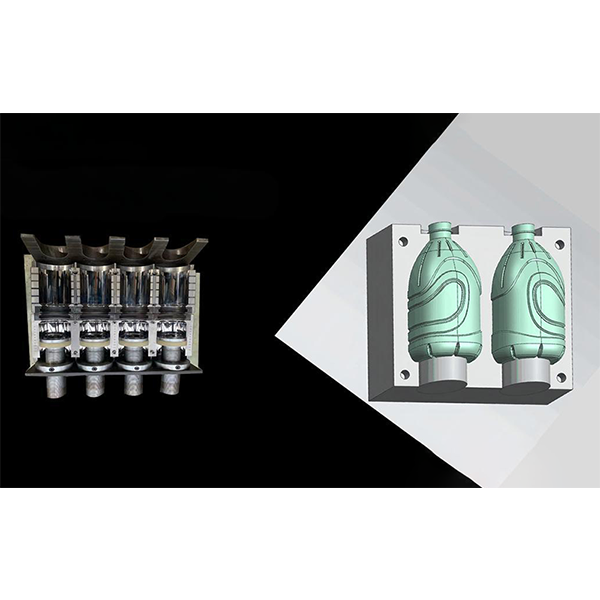

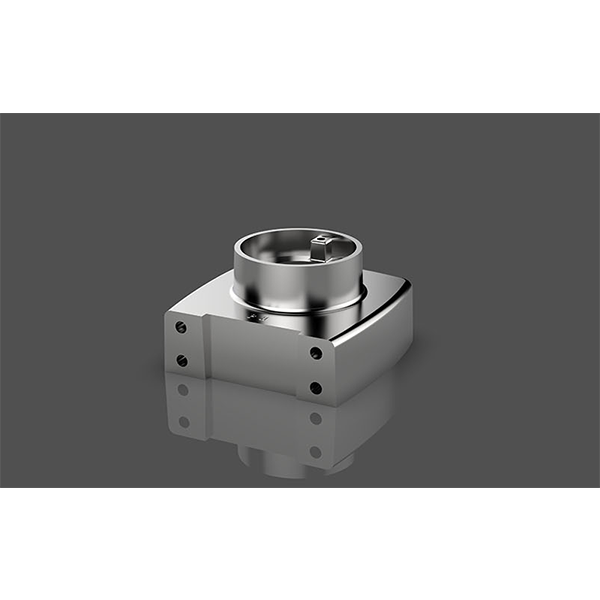

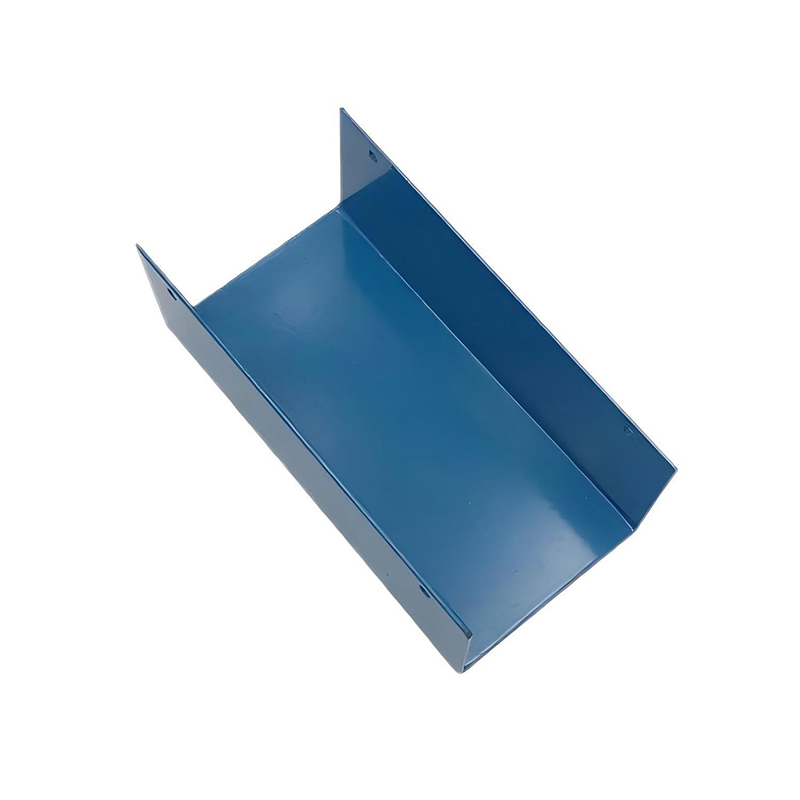

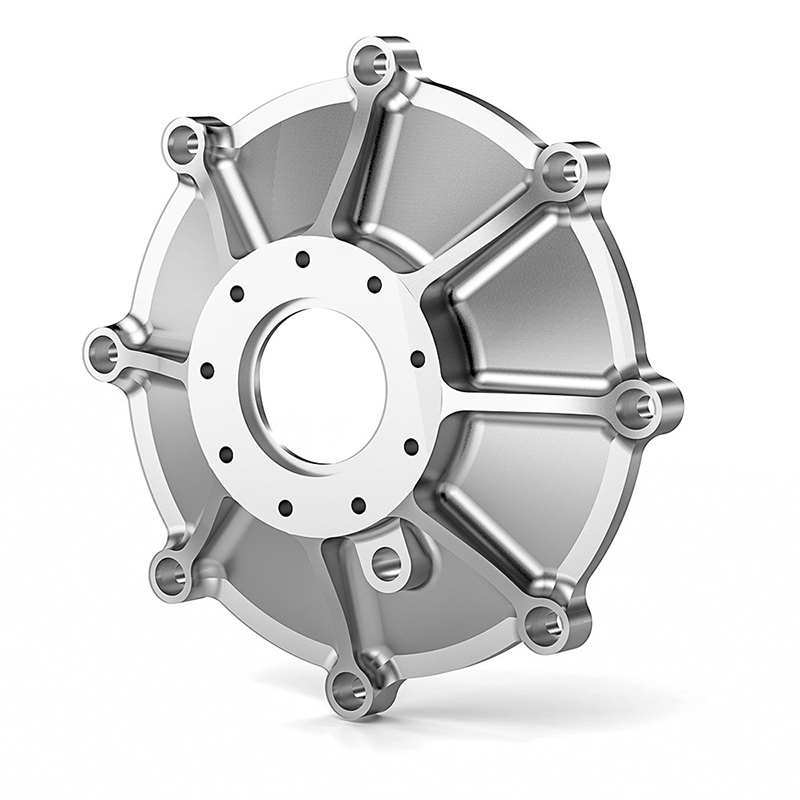

В нашей компании, ООО Интеллектуальная производственная технология Булайкес (Чжуншань), мы активно используем эту технологию для изготовления деталей на заказ из различных металлов – от углеродистой стали до нержавеющих сплавов. И действительно, преимущества очевидны: скорость, точность, возможность резки сложных профилей. Но, как я уже говорил, не все так просто. Например, часто клиенты ожидают идеального реза с первого раза, не учитывая особенности материала и параметров процесса.

Важно понимать, что параметры резки – это не просто цифры в настройках станка. Это комплекс взаимосвязанных факторов, от давления газа и силы тока до скорости перемещения головки резки. Неправильная настройка может привести к задирам, деформации материала, неравномерности реза и даже к повреждению головки резки. И это – лишь малая часть возможных проблем.

Помимо общих проблем с настройками, с которыми сталкиваются новички, есть и специфические трудности, о которых стоит знать. Например, с резкой толстых листов стали часто возникает проблема с заклиниванием струи плазмы. Это может быть вызвано несколькими факторами: низким давлением газа, недостаточной мощностью электродуги или загрязненной электродом. Мы сталкивались с этим неоднократно, и обычно решение заключается в увеличении давления газа, повышении силы тока или тщательной очистке электрода.

Еще одна проблема – это образование окалины на краях реза. Это особенно актуально при резке нержавеющих сталей, которые подвержены окислению. Чтобы минимизировать образование окалины, необходимо использовать защитные газы, такие как аргон или азот. Также важно правильно подобрать параметры резки и обеспечить достаточную скорость перемещения головки резки.

Часто бывает, что клиенты приносят собственные чертежи, которые не всегда соответствуют реальным условиям производства. Например, на чертеже может быть указана толщина материала, которая не соответствует фактической толщине. Или на чертеже могут быть предусмотрены сложные контуры, которые трудно реализовать на плазменном станке. В таких случаях необходимо проводить предварительную консультацию с заказчиком и совместно разрабатывать оптимальные параметры резки.

Что можно сделать, чтобы добиться более качественного реза? Прежде всего, необходимо тщательно подготовить материал. Поверхность металла должна быть чистой и свободной от ржавчины, окалины и других загрязнений. Использование специального очистителя для металла может значительно улучшить качество реза.

Далее, необходимо правильно выбрать электроды и сопла. Существует множество различных типов электродов и сопел, предназначенных для работы с разными металлами и толщинами материала. Неправильный выбор может привести к некачественному резу и сокращению срока службы оборудования.

Важно не забывать о правильной настройке параметров резки. Необходимо учитывать тип металла, толщину материала, скорость перемещения головки резки и давление газа. Существуют различные таблицы параметров резки, которые можно использовать в качестве отправной точки, но в каждом конкретном случае необходимо проводить эксперименты и подбирать оптимальные значения.

Работа с разными металлами требует разных подходов. Например, резка алюминия требует более низкой скорости резки и меньшей силы тока, чем резка стали. При резке нержавеющих сталей необходимо использовать защитные газы для предотвращения образования окалины. Также необходимо учитывать влияние температуры на процесс резки. При резке толстых листов стали необходимо использовать охлаждение для предотвращения деформации материала.

Мы работали с разными сортами стали, от обычной углеродистой стали до высокоуглеродистых сталей и легированных сталей. Каждый сорт стали требует своих индивидуальных параметров резки. Также мы работали с разными типами алюминиевых сплавов, включая сплавы на основе магния и сплавы на основе цинка. Каждый тип алюминиевого сплава требует своих индивидуальных параметров резки. И это – не исчерпывающий список.

Недавно мы столкнулись с проблемой при резке титановых сплавов. Оказалось, что титановые сплавы очень чувствительны к загрязнениям. Даже небольшое количество масла или других загрязнений на поверхности материала может привести к образованию трещин и дефектов реза. Для решения этой проблемы мы разработали специальную процедуру очистки титановых сплавов перед резкой. И теперь мы можем успешно резать титановые сплавы с высоким качеством и точностью.

Плазменная резка – это мощный и универсальный инструмент, который позволяет выполнять широкий спектр задач. Однако, чтобы добиться оптимальных результатов, необходимо постоянно совершенствовать свои знания и навыки. Необходимо изучать новые технологии, экспериментировать с параметрами резки и учитывать особенности материалов. И, конечно, не стоит бояться ошибок – именно на ошибках мы учимся.

Надеюсь, мои наблюдения и советы окажутся полезными для тех, кто работает с плазменными станками. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда рады помочь. ООО Интеллектуальная производственная технология Булайкес (Чжуншань) постоянно расширяет спектр предоставляемых услуг и внедряет новые технологии для повышения качества и эффективности производства. Вы можете ознакомиться с нашим опытом и портфолио на сайте: https://www.bricsmfg.ru.

-Промышленные-фланцы.jpg)

-Опорная-плита.jpg)