ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Поставщики литья под давлением… звучит как просто, но на деле – целая вселенная. Когда клиенты обращаются за помощью в разработке и изготовлении деталей, то часто думают, что это лишь вопрос выбора компании, которая может ?выстрелить? деталь. И да, технические характеристики, стоимость, сроки – все это важно. Но, поверьте, опытный инженер знает, что за видимой простотой кроется огромное количество нюансов. Ошибки на этапе проектирования, неправильный выбор материала, неоптимальная подготовка пресс-формы – все это может привести к серьезным проблемам, о которых клиент даже не подозревает. Иногда, даже с самыми лучшими намерениями, получаешь деталь, которую приходится переделывать, увеличивая сроки и бюджет. Хочу поделиться некоторыми наблюдениями, которые накопились за годы работы в этой сфере. Не претендую на абсолютную истину, просто – опыт. И, пожалуй, начну с того, что многие недооценивают важность...

Первое, с чем сталкиваешься – это понимание реальных потребностей заказчика. Часто приходят с очень абстрактными требованиями: 'надо сделать деталь, которая будет...'. А что именно 'быть'? Какие нагрузки она будет испытывать? В какой среде будет эксплуатироваться? Какие требования к точности, шероховатости поверхности, материалу? Недостаток информации – прямой путь к ошибкам. И это не просто формальность, это фундамент всей последующей работы. Иначе даже самый современный поставщик литья под давлением не сможет предложить оптимальное решение. Помню один случай, когда мы работали над деталями для автомобильной системы охлаждения. Клиент просто предоставил эскиз и указал материал. Оказалось, он совершенно не понимал, какие требования к термостойкости, химической стойкости, механической прочности предъявляются к детали, работающей в таких экстремальных условиях. В итоге, первый прототип был непригоден к использованию. Потребовалось перепроектирование и замена материала, что увеличило стоимость и сроки на несколько недель. Это не единичный случай, и подобные ситуации происходят довольно часто.

Следующий серьезный вызов – это выбор материала. Сейчас доступно огромное количество полимеров, каждый со своими характеристиками. Полипропилен, полиамид, поликарбонат, ABS, PEEK... Каждый из них подходит для определенных применений. Неправильный выбор материала может привести к разрушению детали под нагрузкой, ухудшению эксплуатационных характеристик или даже к отказу всей системы. В этой связи очень важно работать с партнером, который имеет опыт работы с различными материалами и может дать профессиональную консультацию. И не стоит доверять только информации из каталогов производителей. Лучше всего провести совместные испытания, чтобы убедиться, что материал соответствует требованиям. Например, для деталей, подвергающихся воздействию высоких температур, часто используют PEEK, но он стоит значительно дороже, чем полиамид. Нужно учитывать все факторы, включая стоимость, эксплуатационные характеристики и долговечность.

И последнее, но не менее важное – это контроль качества. На этапе литья под давлением могут возникать различные дефекты: трещины, потеки, деформации, пузыри, брак поверхности. Важно, чтобы поставщик литья под давлением имел систему контроля качества, которая позволяет выявлять и устранять эти дефекты на ранних стадиях. Это может быть визуальный контроль, ультразвуковой контроль, рентгеновский контроль и другие методы. И еще один важный аспект – это сертификация. Убедитесь, что поставщик имеет все необходимые сертификаты, подтверждающие качество его продукции. В противном случае, вы рискуете получить деталь, которая не соответствует требованиям и может привести к серьезным проблемам.

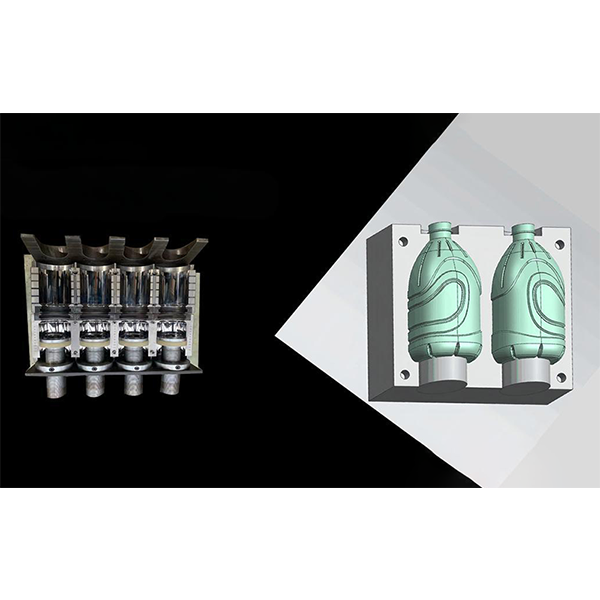

Важный аспект, часто недооцениваемый. Не каждый чертеж, который выглядит хорошо, подходит для литья под давлением. Например, слишком тонкие стенки, острые углы, сложные геометрии – все это может создать проблемы при литье. Эти элементы могут привести к неравномерному охлаждению, образованию дефектов и затруднить процесс извлечения детали из пресс-формы. Поэтому, еще на этапе проектирования необходимо учитывать особенности технологического процесса. Нужны специальные знания, чтобы упростить конструкцию, чтобы она была оптимальна для литья под давлением. Иногда это требует внесения изменений в первоначальный чертеж, что может потребовать дополнительных затрат.

Сейчас все чаще используют методы компьютерного моделирования (CAE) для оптимизации проектирования. С помощью этих методов можно предсказать, как будет происходить процесс литья, выявить потенциальные проблемы и внести изменения в конструкцию до изготовления пресс-формы. Это позволяет сэкономить время и деньги, а также повысить качество готовой продукции. Но важно понимать, что CAE – это лишь инструмент, а не волшебная таблетка. Для получения точных результатов необходимо правильно настроить модель и учитывать все факторы, влияющие на процесс литья.

Например, когда мы разрабатывали детали для медицинского оборудования, использовали CAE для оптимизации расположения вентиляционных каналов. Оказалось, что изменение геометрии этих каналов позволяет значительно улучшить охлаждение детали и снизить вероятность образования трещин. Это позволило нам не только повысить качество продукции, но и сократить время производства. И это хороший пример того, как грамотное проектирование может существенно повлиять на эффективность процесса литья под давлением.

Ошибка номер один – это несоблюдение технологических норм. Например, неверный выбор температуры заливки, давления, скорости подачи пластика – все это может привести к образованию дефектов. Важно строго соблюдать технологическую карту, разработанную поставщиком литья под давлением. И не стесняйтесь задавать вопросы, если что-то непонятно. Помню, как однажды мы получили партию деталей с дефектами, вызванными несоблюдением температуры заливки. Оказалось, что оператор не до конца разобрался в технологической карте. Пришлось переделывать всю партию, что привело к задержке производства и увеличению затрат.

Вторая распространенная ошибка – это некачественная пресс-форма. Пресс-форма – это основа всего процесса литья под давлением. От ее качества зависит качество готовой продукции. Если пресс-форма плохо изготовлена, то на деталях могут возникать дефекты, такие как царапины, сколы, деформации. Важно, чтобы пресс-форма была изготовлена из качественного материала и имела точные размеры. Также необходимо регулярно проводить техническое обслуживание пресс-формы, чтобы предотвратить ее износ. Мы работали с одним поставщиком литья под давлением, который экономил на качестве пресс-формы. В итоге, детали получались с серьезными дефектами, и пришлось заменить пресс-форму, что стоило нам дополнительных затрат.

И еще один важный момент – это несоблюдение сроков. Литье под давлением – это достаточно трудоемкий процесс, и для изготовления партии деталей требуется время. Важно договариваться с поставщиком литья под давлением о реалистичных сроках и учитывать возможные задержки. Не стоит ждать, что детали будут готовы за несколько дней. Лучше закладывать дополнительное время на изготовление и тестирование. Например, мы часто сталкиваемся с ситуацией, когда поставщик задерживает поставку деталей из-за нехватки материалов или оборудования. Важно заранее уточнять у поставщика сроки изготовления и иметь запасной план на случай задержек.

Автоматизация играет все более важную роль в современной литье под давлением. Внедрение автоматизированных линий позволяет значительно повысить производительность, снизить трудозатраты и улучшить качество продукции. Автоматизированные линии обычно оснащены системами контроля качества, которые позволяют выявлять и устранять дефекты в режиме реального времени. Это позволяет снизить количество брака и повысить эффективность производства. Также автоматизация позволяет использовать более сложные пресс-формы и более высокие скорости литья, что может привести к улучшению качества и снижению стоимости продукции. Но внедрение автоматизации требует значительных инвестиций и требует квалифицированного персонала для обслуживания и управления автоматизированными линиями. Не все компании могут себе это позволить.

Мы в свою очередь постепенно переходим к автоматизации наших производственных линий. Вначале мы начали с автоматизации процесса подачи пласти