ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Итак, поставщики металлообработки с ЧПУ… Как часто это слово мелькает в обсуждениях, в поисках на площадках, в переписках с заказчиками. И часто возникает ощущение, что это какое-то волшебство, где из кучи металла внезапно появляется идеально готовая деталь. Но на самом деле все гораздо сложнее, и за этим 'волшебством' стоит целая цепочка процессов, экспертиза и, конечно, опыт. Часто клиенты ищут просто 'кто делает', а не 'кто делает качественно' и 'кто понимает специфику задачи'. Это, наверное, и является самой большой проблемой в этой сфере – не просто найти поставщика металлообработки с ЧПУ, а найти надежного партнера.

Давайте сразу разберемся, что мы понимаем под термином металлообработка с ЧПУ. Это не просто станок, это – комплексный подход. Начало – это 3D-модель или 2D-чертеж, который нужно правильно интерпретировать. Дальше – выбор материала, который напрямую влияет на конечный результат и стоимость. Потом – подбор инструмента, режимов резания, и, конечно, квалификация оператора, который управляет станком. И это еще не все. У каждого проекта есть свои нюансы – требования к точности, шероховатости поверхности, материалам, объему партии. И это все нужно учитывать.

Я помню один случай, когда заказчик принес очень сложную деталь из титана. Чертеж был, но детализация была неполной. Оказалось, что фрезеровка титана требует особых режимов и инструментов, а стандартные настройки станка были совершенно не подходят. В итоге, работа затянулась, а стоимость выросла в несколько раз. Мораль здесь в том, что недостаточно просто сказать 'мы делаем ЧПУ', нужно понимать все тонкости материала и геометрии детали.

Квалификация оператора – это, наверное, один из самых недооцененных факторов. Смотришь на станок – кажется, что все просто, но реальность совсем другая. Оператор должен уметь не только управлять станком, но и понимать, как каждая настройка влияет на конечный результат. Нужно уметь 'читать' звук станка, чувствовать, когда что-то идет не так, и своевременно реагировать. Без этого – никакого качественного результата не будет.

И, конечно, необходимо регулярное техническое обслуживание оборудования. Станок – это дорогостоящая техника, и она требует постоянного ухода. Нельзя экономить на расходных материалах, на смазке, на замене изношенных деталей. В противном случае, рано или поздно, произойдет поломка, которая может привести к серьезным убыткам.

Еще одна частая проблема – это отсутствие четкой коммуникации между заказчиком и исполнителем. Заказчик видит чертеж и ожидает получить готовую деталь, а исполнитель должен понять, что именно нужно сделать, и как это сделать правильно. Это часто приводит к недопониманию, переделкам и задержкам в сроках.

Я сталкивался с ситуацией, когда заказчик не предоставлял достаточную информацию о требованиях к шероховатости поверхности. В итоге, деталь была выполнена с неприемлемой шероховатостью, и заказчику пришлось переделывать всю партию. Простое уточнение требований на этапе согласования могло бы избежать этой проблемы.

Контроль качества – это обязательное условие. Но как его организовать? На мой взгляд, контроль качества должен осуществляться на всех этапах производства – от приемки материала до отгрузки готовой детали. Нужно использовать различные методы контроля – визуальный осмотр, измерение габаритов, контроль геометрии, контроль шероховатости поверхности. И, конечно, необходимо вести учет всех результатов контроля, чтобы можно было выявить слабые места и улучшить качество продукции.

Сейчас многие компании используют современное оборудование для контроля качества – координатно-измерительные машины (КИМ), профиломеры, датчики шероховатости. Это позволяет получить более точные и достоверные результаты, чем при ручном контроле.

Что касается технологий и материалов, то сейчас в тренде, наверное, все, что позволяет добиться большей точности и производительности. Это, в первую очередь, использование современных систем ЧПУ, таких как 5-осевые станки, которые позволяют выполнять сложные обработки за один проход. Также растет спрос на использование новых материалов, таких как высокопрочные сплавы, керамика, композиты.

В частности, наблюдается увеличение спроса на обработку титановых сплавов, алюминиевых сплавов с высокой удельной прочностью и различных полимеров. Необходимо постоянно следить за новинками в области материалов и технологий, чтобы предлагать заказчикам самые современные и эффективные решения.

Все больше компаний стремятся к интеграции металлообработки с ЧПУ с другими производственными процессами, такими как сварка, покраска, сборка. Это позволяет создать единый производственный цикл и повысить эффективность производства.

Например, можно использовать 5-осевой станок для фрезеровки сложных деталей, а затем автоматически перенести деталь на сварочный аппарат для выполнения сварных швов. Или можно использовать станок для фрезеровки деталей с последующей покраской в автоматизированной покрасочной камере.

В целом, я думаю, что отрасль поставщиков металлообработки с ЧПУ будет продолжать расти и развиваться. Появляются новые технологии, новые материалы, новые требования к качеству продукции. И компании, которые смогут адаптироваться к этим изменениям, смогут добиться успеха на рынке.

Важно не просто следовать трендам, а создавать собственные конкурентные преимущества. Это может быть узкая специализация на определенном типе материалов или технологий, высокая скорость выполнения заказов, отличное качество продукции, или, конечно, отличный сервис.

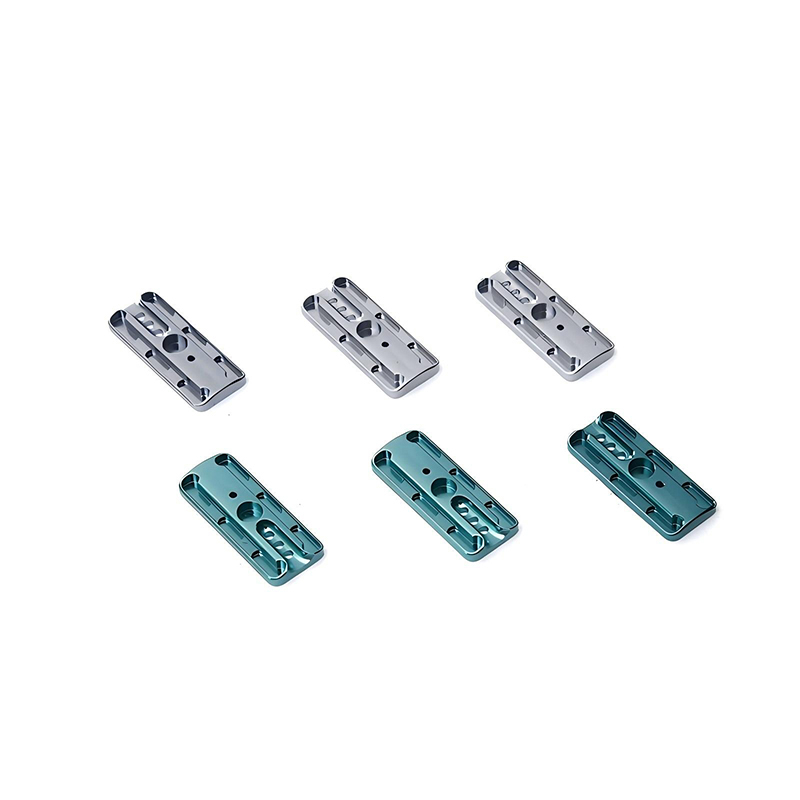

-Кронштейн-с-ЧПУ-обработкой.jpg)