ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Проектирование пластиковых пресс-форм – это сложный процесс, требующий глубоких знаний материаловедения, машиностроения и технологий литья под давлением. Он включает в себя разработку детального плана формы, обеспечивающего точное и эффективное производство пластиковых деталей. Эта статья охватывает ключевые этапы и аспекты проектирования, предоставляя ценную информацию для инженеров и дизайнеров.

Процесс проектирования пластиковых пресс-форм включает в себя несколько последовательных этапов, каждый из которых играет важную роль в обеспечении качества и эффективности производства.

Первый шаг – это тщательный анализ требований к детали. Это включает в себя определение:

На этом этапе разрабатывается концепция формы, которая включает в себя:

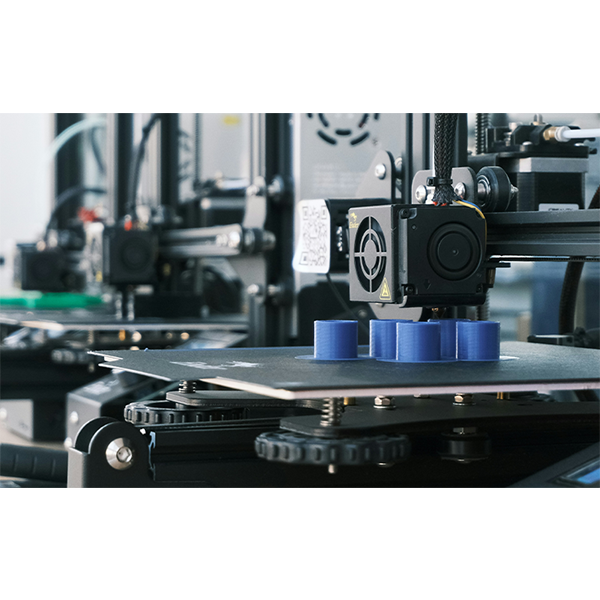

С использованием CAD-систем (например, Autodesk Inventor, SolidWorks, Siemens NX) создается 3D-модель формы, включающая в себя все элементы: плиты, вставки, выталкиватели, литниковые каналы, систему охлаждения и т.д. Этот этап критически важен для визуализации и анализа конструкции. Например, компания ООО Интеллектуальная производственная технология Булайкес (Чжуншань) (https://www.bricsmfg.ru/) использует передовые CAD/CAM системы для обеспечения высокой точности и качества пластиковых пресс-форм.

Анализ литья под давлением проводится для оптимизации конструкции формы и параметров литья. Это позволяет:

На этом этапе разрабатывается детальная конструкторская документация, включающая в себя:

Материал формы должен обладать высокой прочностью, износостойкостью и теплопроводностью. Наиболее распространенные материалы:

Выбор материала зависит от типа пластика, объема производства и требований к точности.

Система литниковых каналов должна обеспечивать равномерное заполнение формы расплавленным пластиком с минимальными потерями давления. Существуют два основных типа систем литниковых каналов:

Система охлаждения должна обеспечивать равномерное охлаждение детали и минимизировать деформацию. Каналы охлаждения обычно располагаются вокруг формообразующих поверхностей. Рекомендуется использовать оптимизированные каналы охлаждения (например, конформное охлаждение) для улучшения эффективности охлаждения. Данные взяты с сайта производителя: Moldex3D

Система выталкивания должна обеспечивать легкое и безопасное извлечение детали из формы. Существуют различные типы систем выталкивания: штифты, плиты, пневматические системы и т.д. Выбор системы зависит от геометрии детали и материала формы.

Ниже приведены примеры и шаблоны, которые могут быть полезны при проектировании пластиковых пресс-форм.

Расчет системы литниковых каналов включает в себя определение размеров каналов и выбор материала. Для примера, рассмотрим расчет диаметра главного литникового канала для формы, изготавливающей деталь из полипропилена:

| Параметр | Значение | Единица измерения |

|---|---|---|

| Объем детали | 100 | см3 |

| Длина литникового канала | 150 | мм |

| Рекомендуемая скорость потока | 0.2 | м/с |

Формула для расчета диаметра главного литникового канала:

D = √(4 * Q / (π * v)), где Q – объемный расход, v – скорость потока.

При проектировании системы охлаждения рекомендуется использовать следующий шаблон:

Для проектирования пластиковых пресс-форм можно использовать следующие инструменты и ресурсы:

Проектирование пластиковых пресс-форм – это сложный, но важный процесс, который требует глубоких знаний и опыта. Следуя описанным выше этапам и аспектам, можно создать эффективную и надежную форму, обеспечивающую высокое качество пластиковых деталей.