ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Производители форм для выдувного формования – это не просто компании, производящие оснастку. Это целое искусство, требующее глубокого понимания материалов, процессов и, конечно, нужд заказчика. Часто, когда речь заходит об этом направлении, люди думают о простых металлических формах. Но реальность гораздо сложнее. Выдувное формование – очень чувствительный процесс к деталям, и форма играет в нем ключевую роль. На мой взгляд, часто недооценивают важность оптимизации формы под конкретный полимер и геометрию детали. Вот чего я хотел бы сегодня коснуться – общие тенденции, сложности, а также несколько примеров из нашей практики.

Прежде чем углубиться в детали, давайте разберемся, что подразумевается под выдувным формованием. Это процесс, при котором расплавленный полимер вдувается в форму под давлением, где затем охлаждается и затвердевает, принимая форму полости. Материалы могут быть самые разные: от ПВХ и полипропилена до более экзотических инженерных пластиков. В отличие от литья под давлением, выдувное формование часто используется для изготовления более сложных, пористых или полых деталей. Поэтому форма должна учитывать не только внешний вид, но и распределение толщины стенки, возможность выравнивания нагрузки и, конечно, скорость охлаждения.

Главная сложность – это контроль деформации полимера во время процесса выдувания. Неправильно спроектированная форма может привести к дефектам, таким как трещины, вздутия или неравномерная толщина стенки. Кроме того, необходимо учитывать тепловые свойства полимера и особенности его поведения при охлаждении. Это требует глубоких знаний в области материаловедения и теплофизики.

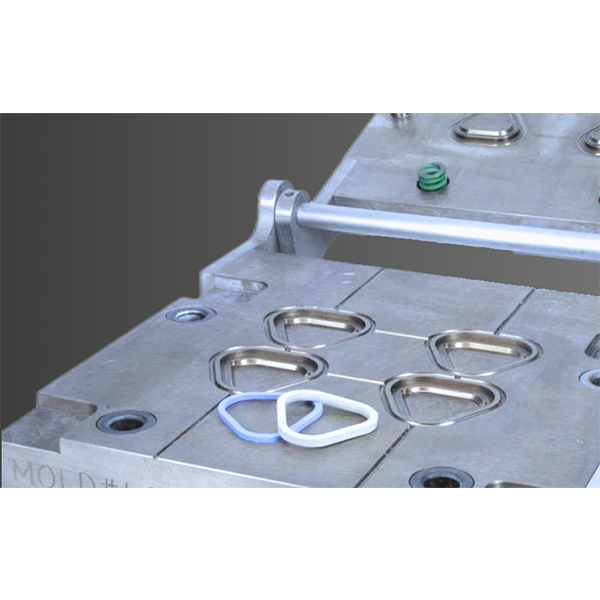

Для изготовления форм для выдувного формования используются различные материалы. Традиционно это сталь, но сейчас все больше применяются алюминиевые сплавы и даже композитные материалы. Выбор материала зависит от многих факторов: требуемой точности, температуры процесса, материала детали, а также экономической целесообразности. Сталь – надежный, но достаточно дорогой вариант. Алюминиевые сплавы легче и дешевле, но имеют меньшую термостойкость. Композитные материалы позволяют создавать более сложные формы с улучшенными тепловыми характеристиками.

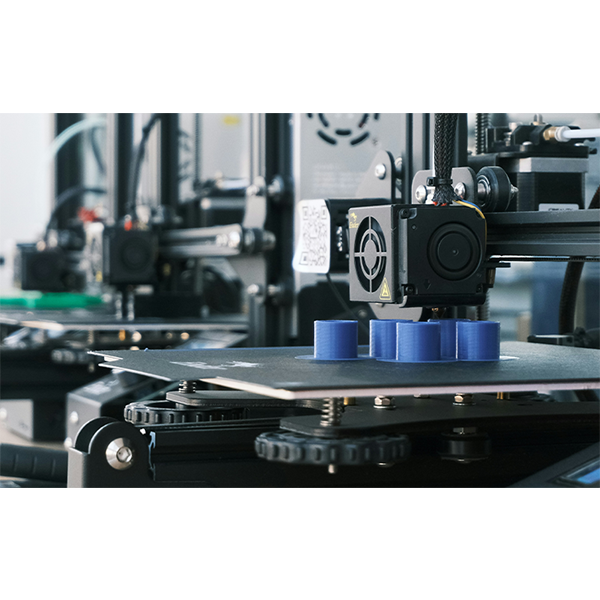

Современные технологии изготовления форм включают в себя токарную обработку, фрезерование, электроэрозионную обработку (ЭЭО) и даже 3D-печать. ЭЭО, например, позволяет создавать сложные каналы охлаждения в форме, что критически важно для контроля охлаждения полимера. 3D-печать становится все более популярной для прототипирования и изготовления небольших партий форм. В нашей компании мы используем комбинацию этих технологий, чтобы добиться оптимального баланса между стоимостью, качеством и сроками производства.

Недавно мы работали над проектом по производству полипропиленовых контейнеров для пищевых продуктов. Заказчик столкнулся с проблемой появления трещин в углах контейнеров во время охлаждения. Анализ показал, что проблема заключалась в неправильном распределении напряжения в форме. Мы внесли изменения в геометрию формы, добавив утолщение в углах и изменив радиусы кривизны. После внесения изменений дефект исчез. Это пример того, как даже небольшие изменения в форме могут существенно повлиять на качество конечного продукта.

В таких случаях мы используем конечно-элементный анализ (FEA) для моделирования процесса выдувного формования и выявления потенциальных проблем. FEA позволяет нам предсказать распределение напряжения в форме и детали, а также оптимизировать геометрию формы для минимизации дефектов. Это, конечно, требует определенных навыков и опыта, но в большинстве случаев позволяет избежать дорогостоящих ошибок и повысить эффективность производства.

Как и в любом производственном процессе, в производстве форм для выдувного формования возникают определенные трудности. Одной из основных проблем является поддержание высокой точности изготовления форм. Даже небольшие отклонения от заданных размеров могут привести к дефектам детали. Это особенно актуально для сложных деталей с высокой геометрической точностью. Решение этой проблемы – использование высокоточного оборудования и строгий контроль качества на всех этапах производства.

Другой проблемой является выбор оптимального материала для формы. Неправильно подобранный материал может быстро выйти из строя, особенно при высоких температурах и давлениях. В нашей компании мы тесно сотрудничаем с поставщиками материалов, чтобы подобрать оптимальный материал для каждой конкретной задачи. Кроме того, мы проводим испытания форм на реальных условиях эксплуатации, чтобы убедиться в их надежности и долговечности. Иногда даже приходилось возвращаться к первоначальному проектированию из-за непредсказуемого поведения материала при определенных температурах.

В последние годы наблюдается тенденция к автоматизации производства форм для выдувного формования. Использование станков с ЧПУ, роботизированных систем и автоматизированных систем контроля качества позволяет повысить эффективность и снизить стоимость производства. Также растет спрос на формы с интегрированными системами охлаждения и нагрева, что позволяет более точно контролировать процесс выдувного формования и получать детали с лучшими характеристиками.

Особое внимание уделяется разработке форм для производства сложных деталей с высокой геометрической точностью и сложной формой. Это требует использования современных технологий изготовления форм, таких как ЭЭО и 3D-печать. Кроме того, растет интерес к форме, изготовленной из новых материалов, таких как композиты и керамика, которые обладают улучшенными тепловыми и механическими свойствами. Мы в своей работе постоянно следим за новыми разработками в этой области и стремимся применять их в своей практике.

Не стоит забывать о двух основных типах выдувного формования – холодном и горячем. При холодном формовании полимер изначально находится в твердом состоянии, а форма используется для придания ему окончательной формы. Горячее формование, напротив, требует предварительного нагрева полимера до его пластичного состояния. Выбор типа формования зависит от свойств полимера и требуемой геометрии детали. Например, для ПВХ обычно используют холодное формование, а для полипропилена - горячее.

Переход от холодного к горячему формованию – это не просто нагрев расплава. Это изменение механических свойств полимера, что требует корректировки конструкции формы и параметров процесса. Проблемы с деформацией могут стать еще более заметными при горячем формовании, поэтому необходимо тщательно контролировать температуру и давление.

В наши дни часто комбинируют оба подхода, применяя, например, предварительный нагрев формы в сочетании с последующим охлаждением. Это позволяет оптимизировать процесс и добиться более качественного результата.

-Корпус-из-нержавеющей-стали.jpg)

-Панель-корпуса.jpg)