ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

За последние несколько лет, когда вокруг обсуждают волшебство 3D-печати, часто возникает ощущение, что это панацея от всех проблем производства. И это, конечно, упрощение. Реальность гораздо сложнее. Зачастую, разговоры о '3D-печати' сводятся к созданию прототипов или небольших партий уникальных изделий. Но что насчет серийного производства, требующего абсолютной точности и повторяемости? Производитель высокоточной 3D-печати – это совсем другая история, требующая специфических знаний, технологий и, главное, понимания материалов. Я бы даже сказал, что многие 'печатающие' компании просто перепродают оборудование, не имея достаточного опыта в области проектирования, постобработки и контроля качества.

Итак, что же делает компанию настоящим производителем высокоточной 3D-печати, а не просто поставщиком оборудования? На мой взгляд, ключевыми факторами являются: глубокое понимание различных технологий аддитивного производства (SLS, SLA, DMLS и т.д.), умение правильно подбирать материалы (от пластиков и смол до металлов и керамики), автоматизированный контроль качества на всех этапах производства – от подготовки модели до финальной обработки. И, конечно же, опыт работы с разными отраслями – авиация, медицина, автомобилестроение, где требования к точности просто неприемлемы.

Я помню один интересный случай, когда нам заказчик принес сложную деталь для авиационной конструкции. Проект был разработан в САПР, но даже после оптимизации под 3D-печать возникли проблемы с геометрией. Оказалось, что программное обеспечение не учло особенности процесса SLS. Мы потратили несколько дней на переработку модели, внесение корректировок, чтобы обеспечить нужную прочность и точность. Это просто пример – без детального понимания специфики технологии и материальных свойств невозможно получить продукт, соответствующий требованиям заказчика.

Выбор материала – это не просто выбор цвета или текстуры. Это вопрос компромисса между механическими свойствами, температурной стойкостью, химической инертностью и, конечно же, стоимостью. Например, для деталей, подвергающихся высоким нагрузкам и температурам, нельзя использовать обычный полипропилен. Здесь потребуются специальные полимеры, армированные углеволокном, или даже сплавы на основе титана. А вот для прототипирования вполне подойдет дешевая смола.

Наши ребята однажды пытались использовать не сертифицированный материал в медицинском приложении. Получилось, конечно, красиво, но после испытаний оказалось, что материал не выдерживает стерилизацию и разрушается при контакте с дезинфицирующими средствами. Это, как говорится, 'penny saved, penny lost'. В конечном итоге, пришлось переделать всю партию деталей.

Один из самых сложных этапов – это контроль качества. Просто распечатать деталь – это только полдела. Нужно убедиться, что она соответствует требованиям по размерам, форме, прочности и другим параметрам. Мы используем различные методы контроля – оптический контроль, лазерное сканирование, ультразвуковую дефектоскопию. Иногда приходится проводить разрушающие испытания, чтобы убедиться в надежности детали. Это может быть весьма дорого и трудоемко, но без этого не обойтись, если речь идет о критически важных компонентах.

Например, для изготовления деталей для газовой турбины, мы используем не только 3D-печать, но и последующую механическую обработку и термическую обработку. Только в комплексе можно гарантировать, что деталь выдержит высокие нагрузки и температуры. Недавно мы столкнулись с проблемой деформации детали после печи. Оказалось, что процесс охлаждения не был оптимизирован. Пришлось переработать технологию охлаждения и провести дополнительные термические испытания.

Часто, после 3D-печати требуется постобработка – удаление поддержек, шлифовка, полировка, покраска, нанесение защитных покрытий. Без постобработки многие детали просто не пригодны к использованию. Особенно это касается деталей из металла. Помимо удаления поддержек, часто требуется механическая обработка, чтобы добиться нужной точности и гладкости поверхности.

У нас есть отдельный цех, где наши специалисты занимаются постобработкой. Мы используем различные методы, от ручной шлифовки до автоматизированной полировки. Это позволяет нам добиться высочайшего качества поверхности и точности размеров.

Помимо технологических сложностей, есть и другие проблемы. Например, высокая стоимость оборудования и материалов. Для производства высокоточных деталей требуются дорогостоящие 3D-принтеры, калиброванное оборудование, а также квалифицированные специалисты. Кроме того, необходимо учитывать стоимость энергопотребления и обслуживания оборудования. Иногда, заказчики ожидают слишком низкую цену, не учитывая всех затрат.

Еще одна проблема – недостаток стандартизации. В отличие от традиционных методов производства, аддитивное производство не имеет четких стандартов и правил. Это затрудняет контроль качества и сравнение результатов работы разных компаний.

Мы в ООО Интеллектуальная производственная технология Булайкес (Чжуншань) стремимся предложить нашим клиентам комплексные решения в области производства высокоточной 3D-печати. Мы не просто печатаем детали, мы разрабатываем технологию производства, отбираем оптимальные материалы, контролируем качество на всех этапах. Мы работаем с разными отраслями и готовы решать сложные задачи. На нашем сайте https://www.bricsmfg.ru вы можете ознакомиться с нашими услугами и реализованными проектами.

И да, мы постоянно совершенствуемся. Потому что в этой сфере – нет места для стагнации. Только постоянное обучение и внедрение новых технологий позволяют оставаться конкурентоспособными и удовлетворять растущие потребности наших клиентов.

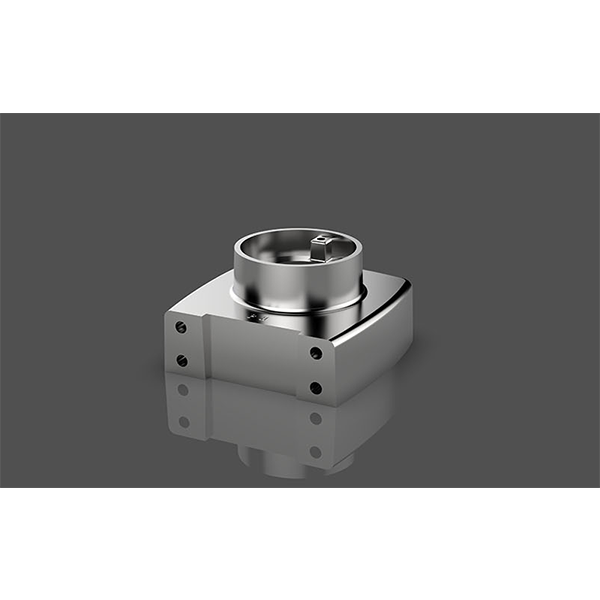

(Motor-Housing-Aluminum-Alloy)-Корпус-электродвигателя-алюминиевый-сплав.jpg)

-Корпус-из-нержавеющей-стали.jpg)