ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Недавно коллега задал вопрос: 'Что вообще делает производитель обработки поверхностей с ЧПУ, кроме как крутит какие-то детали?'. Вопрос, конечно, справедливый, но он показывает, насколько поверхностно многие понимают эту сферу. Это не просто токарный станок, который умеет отрезать куски металла. Это комплексный процесс, включающий проектирование, выбор материалов, программирование, контроль качества и, конечно, самих станков. И я уверен, что многие, кто только начинает работать в этой области, сталкиваются с подобным недопониманием. И я сам не был исключением, когда только начинал.

Начну с простого: обработка на станках с ЧПУ – это использование компьютеризированных станков для точного и повторяющегося изготовления деталей из различных материалов. Но это только верхушка айсберга. Сюда входит широкий спектр услуг: от фрезерования и токарной обработки до шлифовки, полировки, нанесения покрытий и даже сборки.

Важно понимать, что выбор конкретного метода обработки зависит от множества факторов: материала детали, требуемой точности, необходимого объема производства и конечно, бюджета. Например, при работе с высокопрочными сплавами приходится использовать более дорогие и сложные технологии, чем при обработке алюминия. И это не просто выбор инструмента, это понимание физических свойств материала, его деформационных характеристик, умение прогнозировать возможные проблемы.

Мы, в ООО Интеллектуальная производственная технология Булайкес (Чжуншань) работаем с широким спектром материалов: от стали и алюминия до пластика и композитов. Наш опыт позволяет нам находить оптимальное решение для каждой конкретной задачи.

Еще один важный аспект – выбор оборудования и программного обеспечения. Современный производитель обработки поверхностей с ЧПУ должен располагать не только современными станками, но и соответствующим программным обеспечением. Это CAD/CAM системы, позволяющие разрабатывать 3D модели деталей, создавать управляющие программы для станков и моделировать процесс обработки.

Я помню, как мы впервые столкнулись с проблемой совместимости программного обеспечения. Заказчик предоставил нам 3D модель в формате, который не поддерживался нашей CAD/CAM системой. Пришлось потратить несколько дней на поиск конвертера и настройку программы. Это был болезненный, но важный опыт, который научил нас всегда тщательно проверять техническую документацию и уточнять требования заказчика на этапе согласования проекта.

Сейчас у нас в распоряжении несколько современных станков с ЧПУ различных типов: фрезерные, токарные, шлифовальные. И, конечно, мы постоянно следим за новинками в этой области, рассматриваем возможность приобретения нового оборудования, которое позволит нам расширить спектр услуг и повысить производительность.

Одним из самых частых вопросов, который возникал у нас в начале работы, была проблема с точностью и повторяемостью обработки. Даже самые современные станки с ЧПУ не идеальны. На точность обработки влияют множество факторов: качество материала, состояние инструмента, температура окружающей среды, погрешности в управляющих программах.

Мы разрабатываем собственные методики контроля качества, используем специализированное оборудование для измерения деталей и постоянно совершенствуем наши управляющие программы. Мы также уделяем большое внимание обучению персонала, ведь от квалификации операторов зависит качество нашей продукции.

Недавно мы столкнулись с проблемой вибрации при обработке сложной детали из титана. Пришлось провести детальный анализ конструкции детали, оптимизировать управляющие программы и изменить параметры резания. В итоге нам удалось добиться необходимой точности и повторяемости.

Недостаточно просто изготовить деталь по заданным размерам. Важно также обеспечить ее соответствие требованиям заказчика по качеству поверхности, геометрическим параметрам и механическим свойствам. Поэтому производитель обработки поверхностей с ЧПУ должен располагать современным оборудованием для контроля качества и пост-обработки.

К контролю качества относятся: визуальный осмотр, измерение геометрических параметров, контроль твердости и механических свойств. К пост-обработке относятся: шлифовка, полировка, нанесение покрытий, термообработка.

Мы используем различные методы контроля качества: координатно-измерительные машины (КИМ), профилометры, микроскопы. Мы также сотрудничаем с независимыми лабораториями для проведения более сложных испытаний. Все результаты контроля качества фиксируются в документации и предоставляются заказчику.

Нанесение защитных и функциональных покрытий – еще одна важная составляющая работы производителя обработки поверхностей с ЧПУ. Покрытия могут повысить износостойкость детали, улучшить ее коррозионную стойкость, изменить ее электрические свойства.

Мы используем различные методы нанесения покрытий: гальваническое покрытие, порошковое покрытие, химическое покрытие. Выбор метода нанесения зависит от материала детали и требуемых свойств покрытия.

В последнее время растет спрос на нанесение покрытий с использованием нанотехнологий. Это позволяет создавать покрытия с уникальными свойствами: высокой твердостью, износостойкостью, антикоррозионными свойствами.

Сфера производства обработки поверхностей с ЧПУ постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству продукции. В будущем, я уверен, будет наблюдаться еще больший рост автоматизации и цифровизации производства. Станки с ЧПУ будут становиться более умными и автономными, а программное обеспечение – более мощным и удобным в использовании.

Особое внимание будет уделяться развитию аддитивных технологий – 3D-печати. Это позволит производить детали сложной формы с высокой точностью и минимальными отходами материала. В настоящее время мы активно изучаем возможности использования 3D-печати для прототипирования и изготовления небольших партий деталей.

Помните, успех в этой сфере зависит не только от наличия современного оборудования, но и от квалификации персонала, от постоянного обучения и совершенствования, от умения адаптироваться к новым вызовам и использовать инновационные технологии. Это не просто 'крутить детали', это настоящее искусство инженерной мысли.

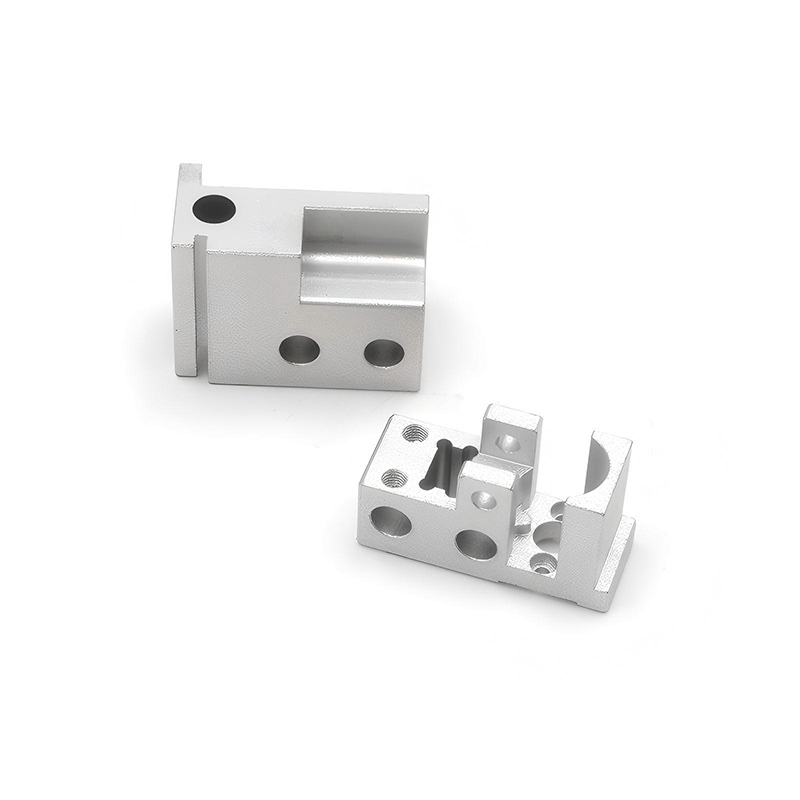

-Деталь-по-индивидуальному-заказу.jpg)

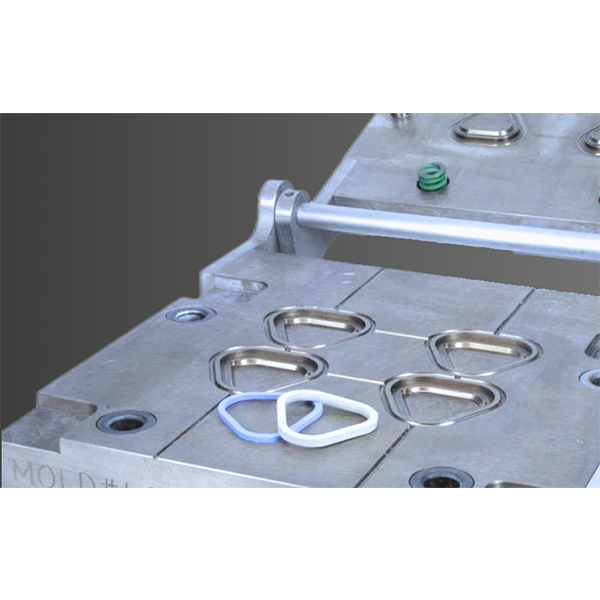

-Монтажная-пластина.jpg)

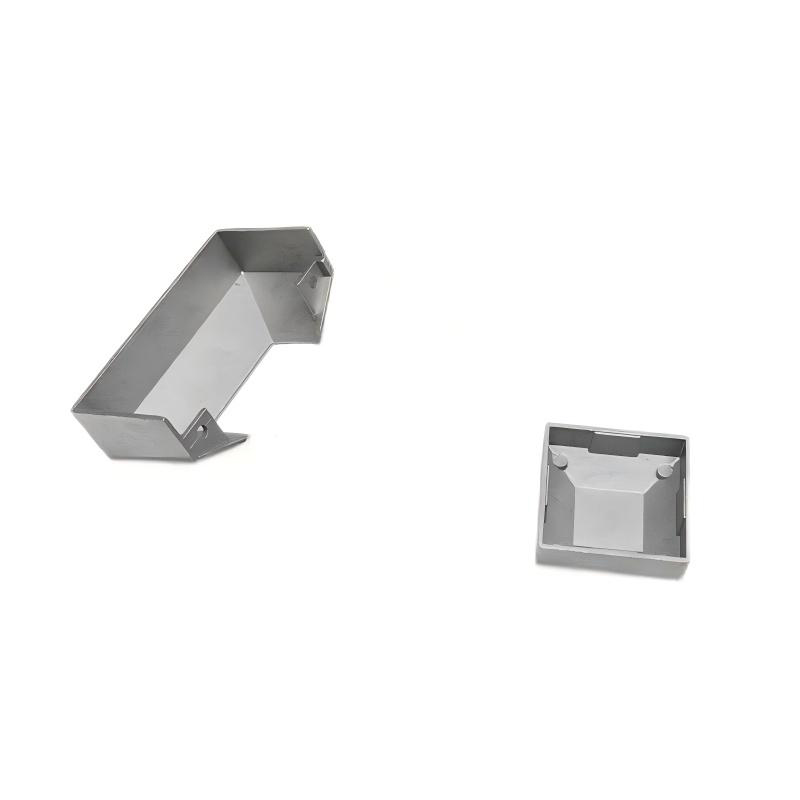

-Корпус-из-нержавеющей-стали.jpg)

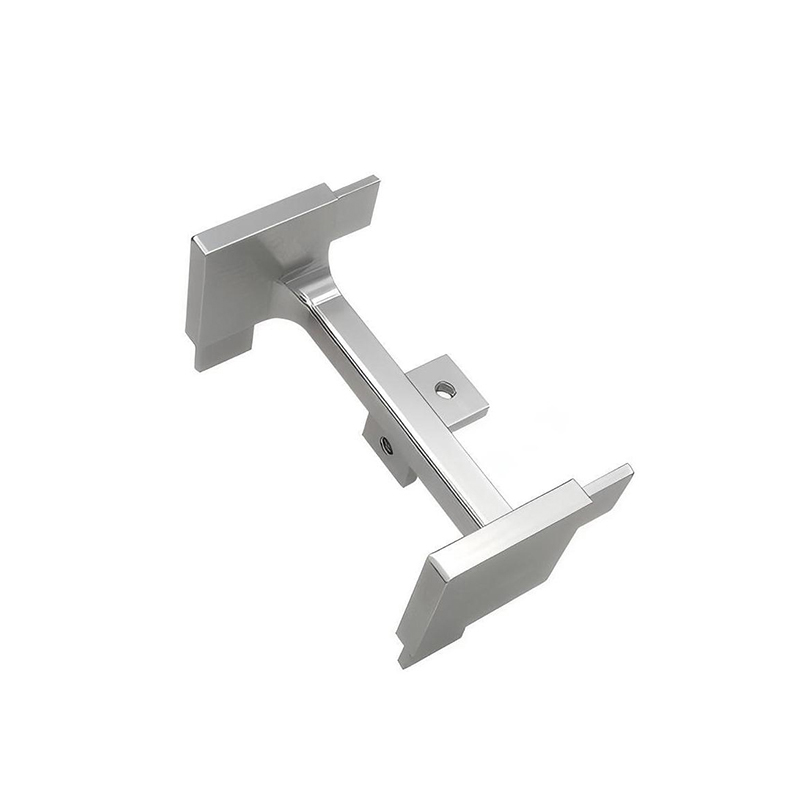

-Кронштейн.jpg)