ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Производство высокоточного литья – тема, которая часто вызывает много вопросов. Многие, особенно новички в отрасли, думают, что это просто 'литье, только более сложное'. На деле же это комплексная задача, требующая глубоких знаний материалов, процессов, и, конечно, опыта. Мы в ООО Интеллектуальная производственная технология Булайкес (Чжуншань) сталкиваемся с этим каждый день, и каждый проект – это своеобразный вызов. Сегодня хочу поделиться некоторыми мыслями и наблюдениями, накопленными за годы работы, о том, что действительно важно при реализациивысокоточного литья.

Прежде чем погружаться в детали, давайте определимся, что подразумевается под 'высокоточным'. Это не просто точное соответствие чертежу, хотя это, безусловно, важный фактор. Речь идет о совокупности характеристик: минимальная шероховатость поверхности, высокая точность геометрических размеров, однородность структуры материала, и, зачастую, необходимость соблюдения строгих требований к механическим свойствам. В конечном итоге, мы стремимся к тому, чтобы отливка сразу была готова к дальнейшей обработке, без необходимости дополнительных операций, таких как шлифовка или фрезеровка.

Иногда клиенты хотят только 'точное' литье. Но это не всегда достаточно. Возьмем, к примеру, детали для медицинской техники. Здесь важна не только геометрия, но и биосовместимость материала. Или детали для авиационной промышленности - высокая прочность и теплостойкость, плюс очень строгие контрольные требования. В каждом случае подход должен быть индивидуальным, исходя из конечного назначения детали.

Выбор материала длявысокоточного литья – это, пожалуй, один из самых важных этапов. Каждый материал обладает своими особенностями и требует определенного подхода к литью. Алюминиевые сплавы, например, литьем под давлением требуют высокой температуры и давления, а для титановых сплавов – более сложной технологии и специального оборудования. Часто возникают сложности с выбором сплава, который бы одновременно соответствовал требованиям к прочности, коррозионной стойкости, и, конечно, стоимости.

Мы часто сталкиваемся с ситуацией, когда клиент выбирает материал, основываясь только на его предполагаемой функциональности, не учитывая при этом особенности литья. Это может привести к серьезным проблемам – от дефектов отливки до необходимости замены материала, что, естественно, увеличивает стоимость проекта и срывает сроки. Важно проводить предварительные испытания и консультации с материаловедом, чтобы убедиться, что выбранный материал подходит для конкретной технологии и требований к конечному продукту.

Не всегда все идет гладко. В процессепроизводства высокоточного литья неизбежно возникают проблемы. Например, образование дефектов, таких как пористость, трещины, или включения. Это может быть связано с различными факторами: с качеством слитка, с параметрами литья, или с несоответствием формы оснастки. Иногда проблема кроется в неправильном выборе температуры заливки или давления.

Мы однажды столкнулись с проблемой деформации отливок из титанового сплава. Выяснилось, что температура охлаждения отливки не соответствовала требованиям. Это привело к неравномерному охлаждению и возникновению внутренних напряжений, что и спровоцировало деформацию. Пришлось пересмотреть технологический процесс и внести корректировки в параметры охлаждения. Это хороший пример того, как даже небольшая ошибка может привести к серьезным последствиям.

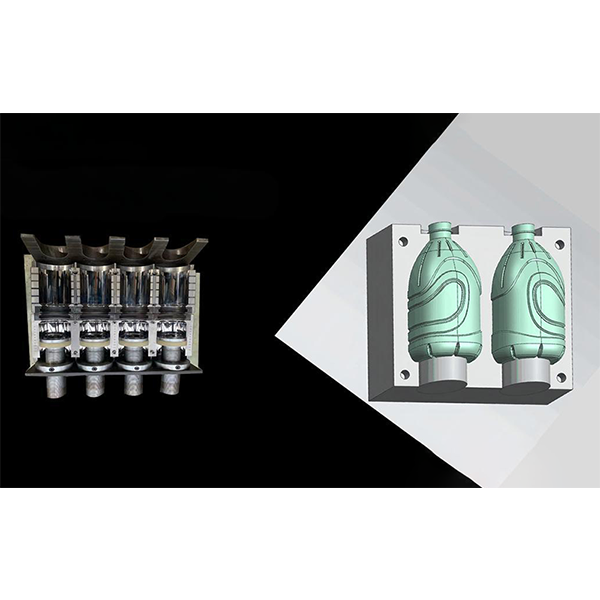

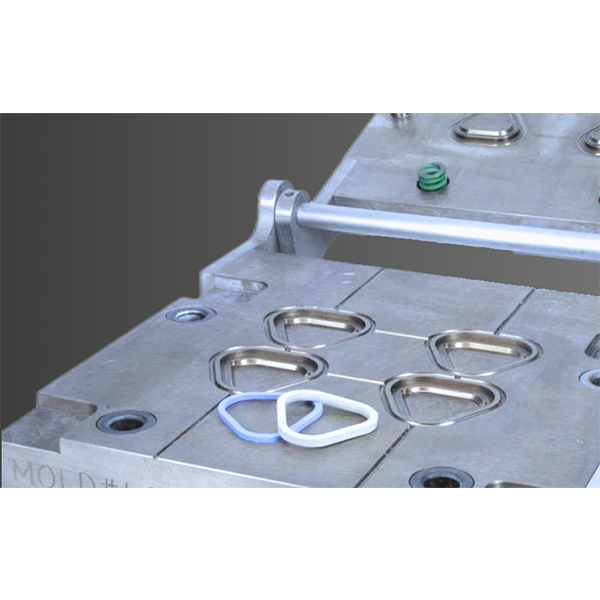

Современные технологии литья позволяют достигать высокой точности и качества отливок. Использование компьютерного моделирования, автоматизированного литья и систем контроля качества значительно повышает эффективность производства. Мы активно используем 3D-печать для создания оснастки, что позволяет значительно сократить сроки изготовления и повысить точность формы.

Контроль качества – это неотъемлемая часть процессапроизводства высокоточного литья. Мы используем различные методы контроля, такие как ультразвуковая дефектоскопия, рентгенография и спектральный анализ, чтобы выявлять дефекты на ранних стадиях. Важно не только контролировать готовые отливки, но и проводить контроль качества на каждом этапе производства, от подготовки формы до заливки материала.

Производство высокоточного литья не стоит на месте. Постоянно появляются новые материалы, технологии и методы контроля качества. Например, активно развиваются технологии литья с использованием новых сплавов, таких как сплавы на основе ниобия или гафния. Также, растет популярность аддитивных технологий, которые позволяют создавать сложные детали с высокой точностью и минимальными материальными затратами. В будущем мы ожидаем, что высокоточное литье станет еще более важным и востребованным направлением в промышленности.

Лично я уверен, что ключевым фактором успеха в этой области будет не только технологическое совершенство, но и глубокое понимание материалов и процессов, а также гибкость и способность адаптироваться к новым вызовам. Опыт, накопленный годами, и постоянное стремление к совершенствованию – вот что отличает профессионалов в этой сфере.

-Гальванизированные-механически-обработанные-детали.jpg)

-Chyornaya-vtulka-vkladysh.jpg)

-Панель-корпуса.jpg)