Формование вставки – это процесс, при котором предварительно изготовленные компоненты (вставки) помещаются в форму и затем заливаются материалом, образуя единую деталь. Этот метод позволяет сочетать различные материалы и свойства, создавая изделия с улучшенными характеристиками. В данной статье мы подробно рассмотрим этапы формования вставки, преимущества и недостатки, а также области применения.

Что такое формование вставки?

Формование вставки – это технология, которая сочетает в себе два или более материалов в одном конечном продукте. Процесс включает в себя размещение вставки, часто металлической или пластиковой, в пресс-форму, после чего в форму впрыскивается или заливается другой материал, обычно пластик или резина. В результате получается деталь, в которой вставка прочно соединена с основным материалом.

Преимущества формования вставки

Формование вставки обладает рядом преимуществ, которые делают его привлекательным для различных отраслей промышленности:

- Повышенная прочность и надежность: Вставки, особенно металлические, могут значительно увеличить прочность и долговечность детали.

- Сокращение затрат на сборку: Формование вставки позволяет объединить несколько компонентов в один, что снижает затраты на сборку и трудозатраты.

- Улучшенные характеристики: Комбинирование материалов с различными свойствами позволяет создавать детали с оптимизированными характеристиками, такими как электропроводность, теплоизоляция или износостойкость.

- Миниатюризация: Формование вставки позволяет создавать сложные и миниатюрные детали, что особенно важно для электроники и медицинской техники.

- Экономия материала: Использование вставок позволяет уменьшить объем дорогостоящего основного материала.

Недостатки формования вставки

Несмотря на многочисленные преимущества, формование вставки имеет и некоторые недостатки:

- Более сложный процесс: Требуется более точное проектирование и контроль, чем при обычном литье.

- Более высокая стоимость пресс-форм: Пресс-формы для формования вставки обычно сложнее и дороже.

- Ограничения по материалам: Не все материалы совместимы для формования вставки. Необходимо учитывать термическое расширение и усадку материалов.

- Риск повреждения вставок: В процессе литья вставки могут быть повреждены или смещены.

Этапы формования вставки

Процесс формования вставки состоит из нескольких ключевых этапов:

- Проектирование: На этом этапе разрабатывается конструкция детали, выбираются материалы и определяются параметры процесса литья. Важно учитывать усадку и термическое расширение материалов, чтобы обеспечить прочное соединение вставки с основным материалом.

- Изготовление вставок: Вставки изготавливаются отдельно, как правило, из металла, пластика или керамики. Важно обеспечить точные размеры и чистоту поверхности вставок.

- Подготовка пресс-формы: Пресс-форма должна быть спроектирована с учетом размеров и формы вставок. Необходимо предусмотреть механизмы для фиксации вставок в форме.

- Размещение вставок: Вставки размещаются в пресс-форме с использованием ручных или автоматизированных систем. Важно обеспечить точное позиционирование вставок, чтобы избежать дефектов детали.

- Литье: После размещения вставок в пресс-форму впрыскивается или заливается основной материал. Параметры литья (температура, давление, скорость впрыска) должны быть оптимизированы для обеспечения хорошего заполнения формы и прочного соединения материалов.

- Охлаждение и извлечение: После заполнения формы деталь охлаждается, и затем извлекается из пресс-формы.

- Контроль качества: Готовые детали проходят контроль качества, который включает в себя проверку размеров, прочности соединения и наличия дефектов.

Материалы, используемые при формовании вставки

При формовании вставки можно использовать различные материалы, в зависимости от требований к конечному продукту. Наиболее распространенные материалы:

- Вставки:

- Металлы: Сталь, алюминий, латунь, нержавеющая сталь. Металлические вставки используются для повышения прочности, электропроводности или теплопроводности детали.

- Пластик: Полиамид, поликарбонат, ABS. Пластиковые вставки используются для создания сложных форм или улучшения внешнего вида детали.

- Керамика: Оксид алюминия, диоксид циркония. Керамические вставки используются для повышения износостойкости и термостойкости детали.

- Основные материалы:

- Термопласты: Полипропилен (PP), полиэтилен (PE), поливинилхлорид (PVC), полистирол (PS), полиамид (PA), поликарбонат (PC), акрилонитрилбутадиенстирол (ABS). Термопласты широко используются благодаря своей универсальности и простоте переработки.

- Термореактивные материалы: Эпоксидные смолы, фенольные смолы, полиэфирные смолы. Термореактивные материалы обладают высокой прочностью и термостойкостью, но сложнее в переработке.

- Эластомеры: Натуральный каучук, синтетический каучук, силиконовые каучуки. Эластомеры используются для создания уплотнительных элементов и виброизоляторов.

Применение формования вставки

Формование вставки находит широкое применение в различных отраслях промышленности:

- Автомобильная промышленность: Изготовление деталей интерьера, экстерьера, электронных компонентов. Примеры: ручки переключения передач, кнопки, разъемы. Компания ООО Интеллектуальная производственная технология Булайкес (Чжуншань) предлагает решения для литья под давлением и формования вставки для автомобильной промышленности.

- Электроника: Производство корпусов электронных устройств, разъемов, переключателей. Примеры: корпуса мобильных телефонов, компьютеров, бытовой техники.

- Медицинская техника: Изготовление медицинских инструментов, имплантатов, корпусов медицинского оборудования. Примеры: хирургические инструменты, зубные имплантаты, корпуса диагностического оборудования.

- Бытовая техника: Производство корпусов бытовой техники, ручек, кнопок. Примеры: корпуса стиральных машин, холодильников, кухонных комбайнов.

- Аэрокосмическая промышленность: Изготовление деталей самолетов, вертолетов, космических аппаратов. Примеры: элементы конструкции крыла, детали двигателей, корпуса приборов.

Оборудование для формования вставки

Для формования вставки используется специализированное оборудование, которое включает в себя:

- Литьевые машины: Используются для впрыска или заливки основного материала в пресс-форму.

- Пресс-формы: Специально разработанные пресс-формы с механизмами для фиксации вставок.

- Роботизированные системы: Используются для автоматизированного размещения вставок в пресс-форме.

- Системы контроля температуры: Используются для поддержания оптимальной температуры пресс-формы и материала.

Примеры успешного применения формования вставки

Рассмотрим несколько примеров успешного применения формования вставки:

- Изготовление ручек переключения передач в автомобилях: Металлическая вставка обеспечивает прочность и надежность ручки, а пластиковое покрытие обеспечивает удобство и эстетичный внешний вид.

- Производство корпусов мобильных телефонов: Металлическая рамка обеспечивает прочность корпуса, а пластиковое покрытие обеспечивает защиту от царапин и ударов.

- Изготовление медицинских инструментов: Металлическая вставка обеспечивает прочность и стерильность инструмента, а пластиковая рукоятка обеспечивает удобство использования.

Тенденции в формовании вставки

В настоящее время в формовании вставки наблюдаются следующие тенденции:

- Развитие автоматизированных систем: Автоматизация процессов размещения вставок и извлечения деталей позволяет повысить производительность и снизить затраты.

- Использование новых материалов: Разработка новых материалов с улучшенными характеристиками позволяет создавать детали с более высокими эксплуатационными показателями.

- Развитие аддитивных технологий: Использование 3D-печати для изготовления вставок сложной формы позволяет расширить возможности формования вставки.

- Микро-формование вставки: Применение формования вставки для создания миниатюрных деталей с высокой точностью и сложной геометрией.

Заключение

Формование вставки – это эффективная технология, которая позволяет создавать детали с улучшенными характеристиками и функциональностью. Она широко используется в различных отраслях промышленности и продолжает развиваться, предлагая новые возможности для проектирования и производства.

Таблица сравнения различных методов формования

| Метод | Описание | Преимущества | Недостатки |

| Формование вставки | Вставка компонента в форму перед заливкой материала | Высокая прочность, снижение затрат на сборку | Сложность процесса, ограничения по материалам |

| Литье под давлением | Впрыск расплавленного материала в форму под давлением | Высокая скорость производства, низкая стоимость единицы | Высокая стоимость оборудования, ограничения по сложности детали |

| Литье с раздувом | Раздувание расплавленного материала внутри формы | Подходит для производства полых изделий, низкая стоимость материала | Ограничения по форме детали, низкая точность |

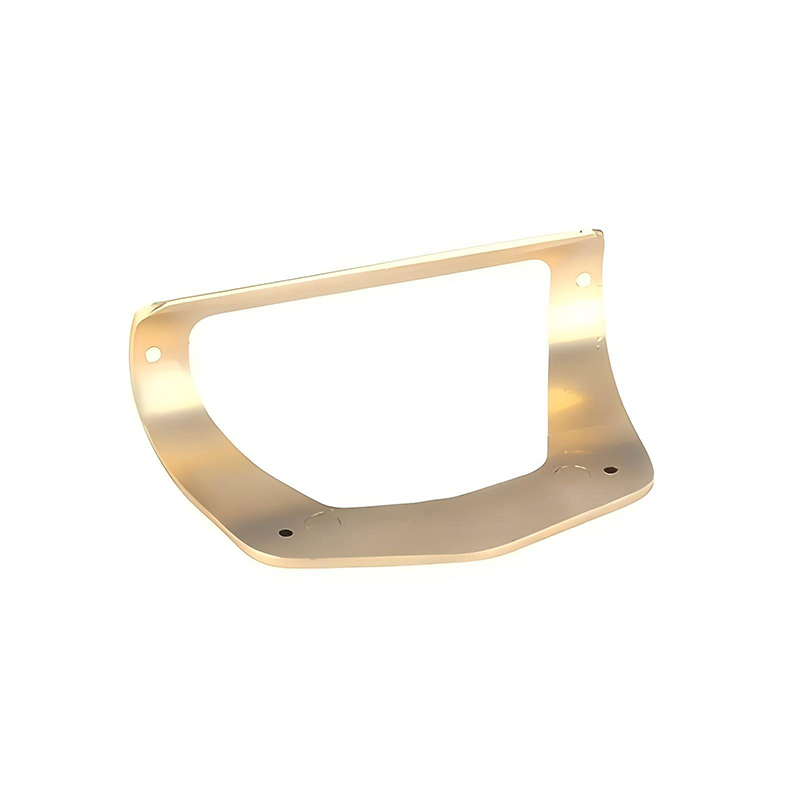

-Chyornaya-vtulka-vkladysh.jpg)

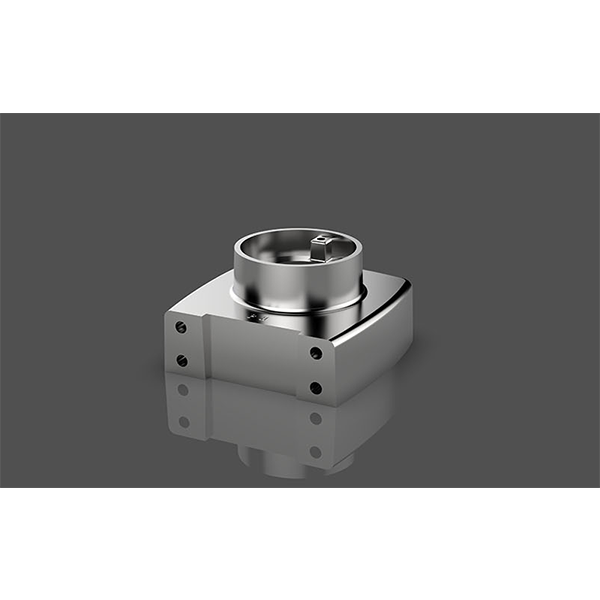

-Шлицевый-вал-.jpg)

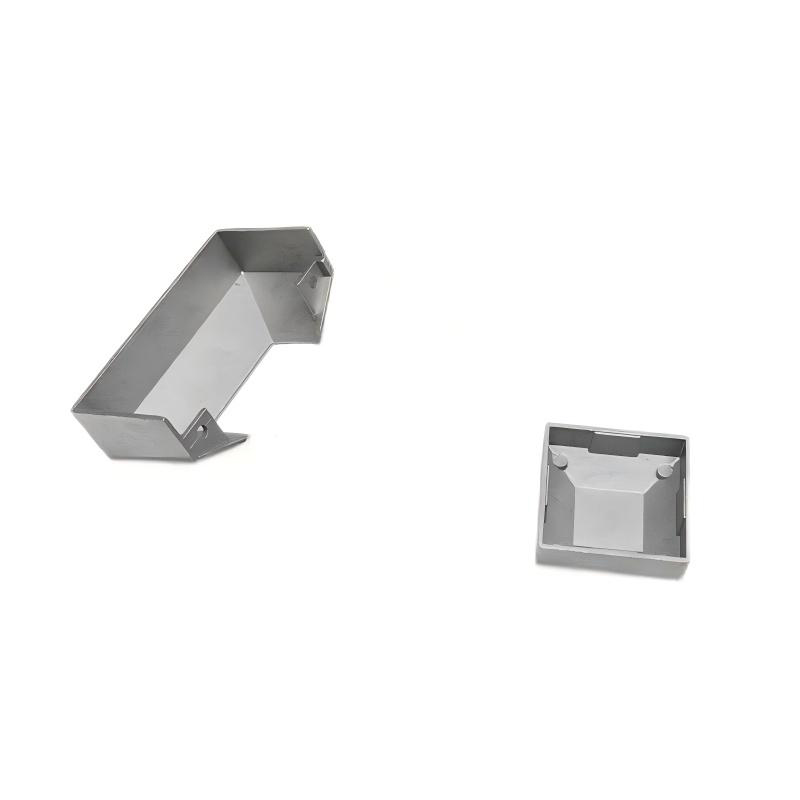

-Панель-корпуса.jpg)