ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Формовка силиконовой резины – тема, которую часто преподносят как нечто простое. В интернете полно статей, где твердят о легкости процесса, о том, что 'можно сделать даже в домашних условиях'. На деле же, это не всегда так. За годы работы с силиконом, я понял, что здесь много нюансов, которые могут критически повлиять на результат. Больше всего меня удивляет, как часто новички игнорируют предпроцесс – подготовку материалов и оборудования. А без этого, как бы там ни было, не получится ничего нормального. Попробую поделиться опытом, ошибками и выводами, чтобы, возможно, кто-то избежал повторения.

Эта статья – не академическое исследование, а скорее сборник практических советов, накопленных за годы работы. Мы разберем основные этапы формовки силикона, рассмотрим распространенные проблемы и способы их решения, обсудим выбор материалов и оборудования. Наша цель – предоставить вам полезную информацию, основанную на реальном опыте, а не на теоретических рассуждениях. Сразу скажу – идеального процесса не существует, всегда есть место для оптимизации и улучшения. Особенно это касается сложных форм и больших партий продукции.

Процесс формовки силиконовой резины делится на несколько этапов: подготовка формы, смешивание компонентов, заливка силикона, отверждение и извлечение готового изделия. Каждый этап требует внимательного подхода и соблюдения определенных технологических параметров.

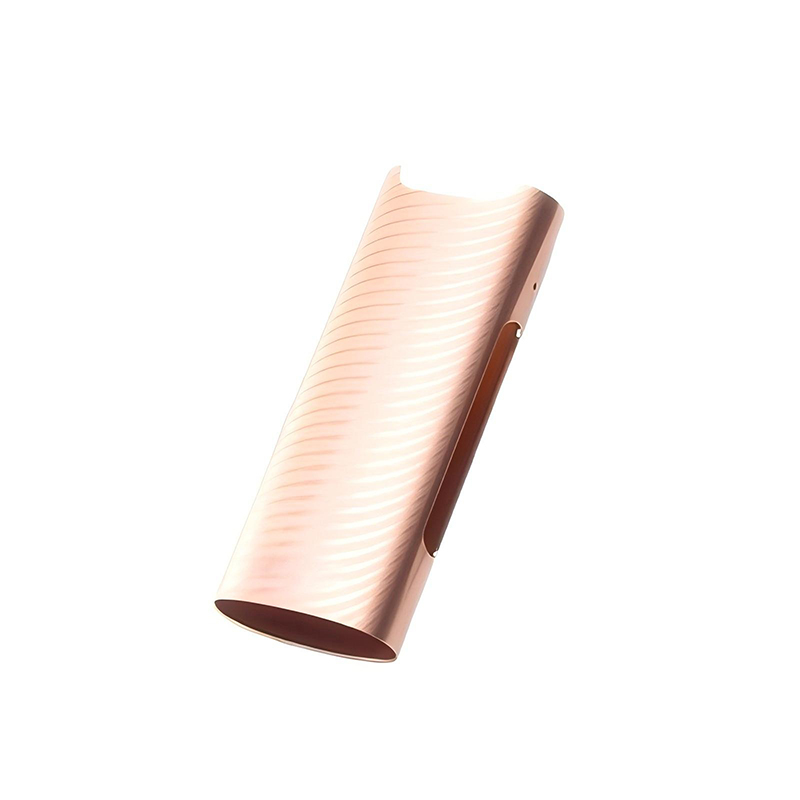

Это один из самых важных этапов. Существует множество видов силиконовых каучуков с разными свойствами: жидкие силиконы, твердые силиконы, высокотемпературные, низкотемпературные и т.д. Выбор зависит от требований к конечному изделию: прочности, эластичности, термостойкости, химической стойкости. Неправильный выбор может привести к серьезным проблемам с качеством. Например, работа с некачественным силиконом может привести к тому, что изделие будет деформироваться или разрушаться при воздействии внешних факторов.

Смешивание компонентов – критический этап. Очень важно соблюдать пропорции, указанные в инструкции производителя. Недостаточное или избыточное количество отвердителя может привести к неполному или неправильному отверждению силикона. Кроме того, важно тщательно перемешивать компоненты, чтобы избежать образования комков и обеспечить равномерное распределение отвердителя. Мы как-то потратили кучу силикона на одну партию, потому что плохо перемешали. Сломали сразу многолитровую емкость, что сильно ударило по бюджету и срокам.

Как и в любом производственном процессе, при формовке силиконовой резины возникают различные проблемы. Например, может возникнуть проблема с выделением тепла при отверждении, что может привести к деформации формы или изделий. Может возникнуть проблема с вытеснением воздуха из формы, что может привести к образованию пустот. Или, как уже упоминалось, проблема с неправильным смешиванием компонентов. К счастью, для каждой проблемы есть решение. Например, для снижения выделения тепла можно использовать охлаждение формы. Для вытеснения воздуха можно использовать вакуум.

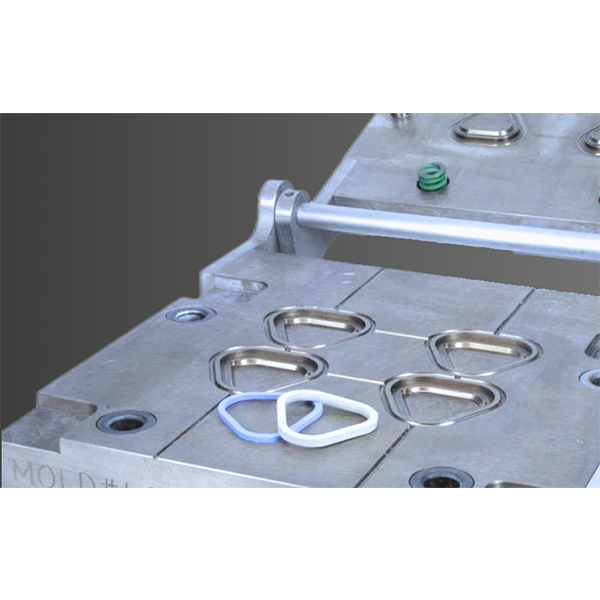

Часто возникала у нас проблема с деформацией форм при отверждении, особенно при больших объемах заливки. Решение – использование формы из более прочного материала (например, из стали) и контроль температуры отверждения. Мы даже экспериментировали с использованием специального терморегулятора для формы. Помогло, но потребовало дополнительных затрат и настройки.

Это – классическая проблема формовки силиконовой резины. Пузыри могут возникать из-за воздуха, который остается в форме при заливке силикона. Для их удаления можно использовать вакуум или создать небольшое давление в форме. Еще один способ – использование специальных добавок, которые предотвращают образование пузырей. Но тут важно не переборщить, иначе силикон может потерять свои свойства.

Для формовки силиконовой резины необходимо следующее оборудование: формы, смесители, щупы, термостаты (если требуется контролировать температуру отверждения), вакуумный насос (для удаления воздуха) и, возможно, специальные машины для заливки силикона. Выбор оборудования зависит от объема производства и сложности изделий. На начальном этапе можно обойтись минимальным набором инструментов, но со временем может потребоваться более серьезное оборудование.

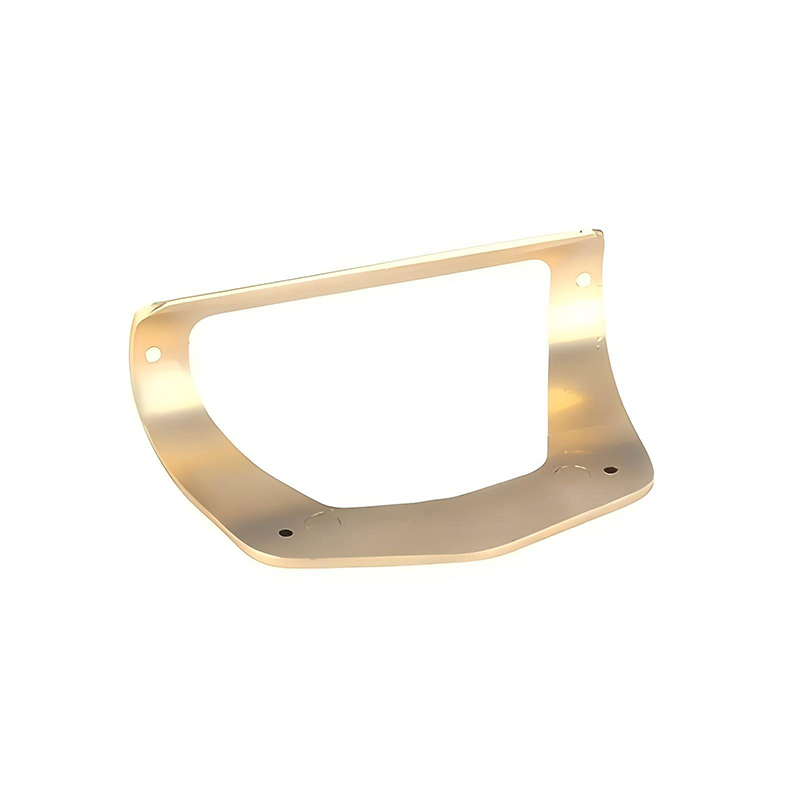

Формы могут быть изготовлены из различных материалов: силикона, металла, пластика. Выбор материала зависит от требований к прочности, термостойкости и точности формы. Силиконовые формы удобны в использовании, но они менее долговечны. Металлические формы более долговечны, но их изготовление стоит дороже. Конструкция формы должна обеспечивать легкое извлечение готового изделия.

В нашей компании, ООО Интеллектуальная производственная технология Булайкес (Чжуншань), мы специализируемся на формовке силиконовой резины различной сложности. Мы сотрудничаем с клиентами из разных отраслей: автомобильной, медицинской, электронной. Мы имеем опыт работы с различными видами силикона и различными техниками формовки силикона. Мы постоянно совершенствуем свои процессы и внедряем новые технологии. Наша команда состоит из опытных специалистов, которые всегда готовы помочь клиентам в решении любых задач.

Например, недавно мы разработали новую технологию формовки силиконовых уплотнителей для автомобильной промышленности. Эта технология позволила нам значительно снизить себестоимость продукции и повысить ее качество. Мы также успешно реализовали проект по формовке силиконовых изделий для медицинского оборудования. В рамках этого проекта нам удалось разработать уникальные формы, которые обеспечивают высокую точность и надежность изделий.

Формовка силиконовой резины – это не такая сложная задача, как может показаться на первый взгляд. Но она требует внимания к деталям, знания технологий и опыта. Если соблюдать все требования, то можно получить высококачественные изделия, которые будут соответствовать всем требованиям заказчика. Главное – не бояться экспериментировать и постоянно совершенствовать свои навыки.

-Опорная-плита.jpg)

-Панель-корпуса.jpg)