ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, КитайООО Интеллектуальная производственная технология Булайкес (Чжуншань)

Комната (Офис) 904, здание 15, улица Якуй, Каин Хаоюань, Сценическая дорога, Восточная улица, Чжуншань, Китай

Вопрос цены высокоточной обработки на станках с ЧПУ – это всегда сложная тема. Начать можно с того, что часто возникает путаница между стоимостью просто фрезеровки и реальной стоимостью производства детали, особенно если речь идет о сложных геометриях и строгих допусках. Многие клиенты думают, что цена определяется только временем работы станка, но на нее влияет масса факторов, которые не сразу становятся очевидными. Я видел ситуации, когда, казалось бы, простая деталь обходилась в несколько раз дороже из-за не учтенных в смету нюансов. Приходится всегда тщательно анализировать задачу, чтобы не допустить таких 'сюрпризов'.

Стоимость высокоточной обработки не сводится к простой формуле. На нее влияет комплекс факторов, и игнорирование хотя бы одного из них может привести к неточному расчету. Во-первых, это, конечно, сложность детали. Чем сложнее геометрия, чем больше элементов, тем больше операций потребуется выполнить. Во-вторых, материал. Обработка титановых сплавов, например, стоит значительно дороже, чем обработка алюминия. Третий важный фактор – допуски. Чем точнее должны быть размеры детали, тем выше требования к оборудованию, опыту оператора и контролю качества. Ну и, разумеется, объем заказа. Массовое производство обычно позволяет снизить цену единицы детали.

Не стоит забывать и про подготовительные работы: разработку управляющей программы (С++, CAM), создание оснастки (приспособлений, шаблонов и т.д.). Все это – неотъемлемая часть процесса точностной обработки, и его стоимость тоже нужно учитывать. Иногда, как мы видим на практике, именно стоимость разработки программы и оснастки может оказаться самой значительной статьей расходов, особенно для уникальных деталей, где нет готовых решений.

Материал – это серьезный фактор. Например, работа с высокопрочными сталями требует использования специального инструмента, более интенсивной смазки и охлаждения. Это увеличивает время обработки и износ инструмента, что напрямую отражается на стоимости. Помню случай, когда для производства деталей из инструментальной стали приходилось использовать специальное покрытие на режущем инструменте. Это окупилось, когда сократилось время обработки и повысилась точность, но первоначальные затраты на инструмент были значительными.

С другой стороны, работа с алюминиевыми сплавами может показаться проще, но здесь возникают свои нюансы. Некоторые сплавы, например, с добавлением магния, очень склонны к деформации при обработке. Чтобы избежать проблем с точностью, необходимо использовать специальные режимы резания и охлаждение, что также влияет на стоимость.

Использование композитных материалов, таких как углеродное волокно, создает дополнительные сложности. Требуется специальное оборудование и технологии, а также опыт работы с этими материалами. В итоге, стоимость обработки деталей из композитов, как правило, значительно выше, чем из традиционных металлов.

Одна из ключевых задач – это оптимизация процессов высокоточной обработки. Мы постоянно работаем над тем, чтобы сократить время обработки и снизить затраты на материалы. Это включает в себя использование современных технологий, таких как 5-осевое фрезерование, которые позволяют выполнять сложные операции за один проход, а также применение систем автоматической загрузки и выгрузки деталей. Это повышает производительность и снижает трудозатраты.

Мы также уделяем большое внимание контролю качества. Это позволяет выявлять и устранять дефекты на ранних стадиях производства, что снижает риск брака и повторной обработки. Мы используем различные методы контроля, включая оптическое измерение, координатно-измерительные машины (КИМ) и контроль по чертежам.

Иногда, для снижения затрат, приходится идти на компромиссы в отношении сроков поставки. Но мы всегда стараемся найти оптимальный баланс между стоимостью и сроками, чтобы удовлетворить потребности наших клиентов. В сложных случаях мы предлагаем разработку альтернативных конструкций, которые позволяют упростить процесс обработки и снизить стоимость детали, не ухудшая при этом ее функциональные характеристики. Иногда, небольшое изменение геометрии может существенно снизить стоимость высокоточной обработки.

Работа со сложными поверхностями – это всегда вызов. Например, при обработке деталей с большим количеством канавок и пазов, необходимо использовать специальные режущие инструменты и режимы резания, чтобы избежать сколов и повреждений. Также важно обеспечить хорошее охлаждение, чтобы предотвратить перегрев инструмента и детали.

Один из распространенных проблем – это вибрация станка. Вибрация может привести к снижению точности обработки и ухудшению качества поверхности. Чтобы уменьшить вибрацию, необходимо использовать станки с высокой жесткостью и применять соответствующие методы демпфирования.

Кроме того, важно учитывать влияние теплового расширения материала. При нагреве материал расширяется, что может привести к изменению размеров детали и ухудшению точности. Чтобы компенсировать тепловое расширение, необходимо использовать специальные системы контроля температуры и применять соответствующие методы обработки.

Недавно мы выполнили заказ на производство сложных деталей для авиационной промышленности. Детали изготавливались из титанового сплава с высоким уровнем точности и надежности. Заказчик предъявлял очень высокие требования к качеству, и мы понимали, что задача будет непростой.

Мы провели тщательный анализ чертежей и разработали оптимальную технологию обработки. Использовали 5-осевое фрезерование и специальные режущие инструменты, чтобы обеспечить высокую точность и качество поверхности. Также мы внедрили систему контроля качества на всех этапах производства, чтобы выявить и устранить дефекты на ранних стадиях.

В итоге, мы успешно выполнили заказ в срок и с соблюдением всех требований заказчика. Заказчик был очень доволен качеством нашей работы и рекомендовал нас другим компаниям. Этот проект стал еще одним подтверждением нашей компетенции в области высокоточной обработки.

Цена высокоточной обработки на станках с ЧПУ – это сложный вопрос, который требует индивидуального подхода. Не существует универсальной формулы, которая подходила бы для всех случаев. Важно учитывать множество факторов, таких как сложность детали, материал, допуски и объем заказа. Также важно оптимизировать процессы производства и использовать современные технологии. Мы постоянно работаем над улучшением наших услуг, чтобы предложить нашим клиентам наиболее оптимальное решение.

ООО Интеллектуальная производственная технология Булайкес (Чжуншань) специализируется на высокоточной обработке на станках с ЧПУ и предлагает полный спектр услуг, от разработки управляющих программ до производства готовых деталей. Мы готовы помочь вам решить любые задачи, связанные с точностью обработки.

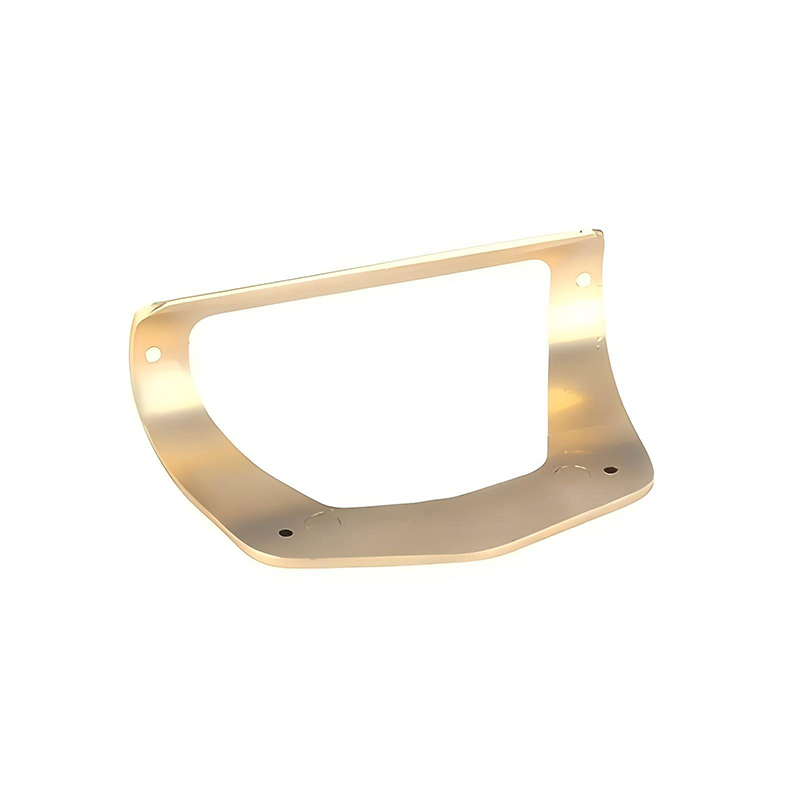

-Деталь-по-индивидуальному-заказу.jpg)