Экструзионное формование – это непрерывный процесс формирования изделий путем продавливания расплавленного материала через фильеру (экструзионную головку). Этот метод широко используется для производства труб, профилей, листов, плёнок и других изделий с постоянным поперечным сечением. Ознакомьтесь с преимуществами, недостатками и областями применения этого метода.

Что такое экструзионное формование?

Экструзионное формование – это процесс, при котором термопластичный материал, находящийся в расплавленном состоянии, выдавливается через фильеру (матрицу) для создания непрерывного профиля. Полученный профиль затем охлаждается и затвердевает, сохраняя форму фильеры. Этот метод отличается высокой производительностью и эффективностью, что делает его популярным в различных отраслях промышленности.

Основные этапы экструзионного формования

Процесс экструзионного формования состоит из нескольких ключевых этапов:

- Подготовка материала: Пластиковые гранулы или порошок загружаются в бункер экструдера.

- Пластификация: Материал подается в экструдер, где нагревается и расплавляется вращающимся шнеком.

- Экструзия: Расплавленный пластик продавливается через фильеру, определяющую форму изделия.

- Охлаждение: Экструдированный профиль охлаждается водой, воздухом или специальными охлаждающими системами.

- Калибровка: Для обеспечения точных размеров и формы изделия может применяться калибровка.

- Резка: Непрерывный профиль разрезается на отрезки нужной длины.

- Обработка поверхности(опционально): Нанесение логотипа, маркировки и другая обработка.

Виды экструзионного формования

Существуют различные виды экструзионного формования, адаптированные для разных материалов и типов продукции.

Экструзия плёнки

Используется для производства плёнок различной толщины. Существуют два основных метода:

- Экструзия с раздувом: Расплавленный пластик выдавливается в виде трубки, которая затем раздувается воздухом для получения тонкой плёнки.

- Плоскощелевая экструзия: Расплавленный пластик выдавливается через плоскую фильеру и охлаждается на валах.

Экструзия труб и профилей

Применяется для производства труб, профилей, оконных рам и других изделий с постоянным поперечным сечением. ООО Интеллектуальная производственная технология Булайкес (Чжуншань) специализируется на поставках оборудования для производства профилей.

Экструзия листов

Используется для производства листов и панелей, которые могут применяться в строительстве, рекламе и других областях.

Преимущества и недостатки экструзионного формования

Как и любой производственный процесс, экструзионное формование имеет свои преимущества и недостатки.

Преимущества

- Высокая производительность: Экструзионное формование – это непрерывный процесс, обеспечивающий высокую скорость производства.

- Экономичность: Подходит для массового производства, снижая стоимость единицы продукции.

- Разнообразие материалов: Может использоваться с широким спектром термопластичных материалов, включая полиэтилен, полипропилен, ПВХ и другие.

- Сложные формы: Позволяет создавать изделия сложной формы с точными размерами.

- Минимальные отходы: Практически безотходный процесс, так как обрезки и брак могут быть переработаны.

Недостатки

- Высокие первоначальные затраты: Требуются значительные инвестиции в оборудование.

- Ограничения по форме: Не подходит для производства изделий со сложной трехмерной геометрией.

- Усадка материала: Пластик может давать усадку при охлаждении, что необходимо учитывать при проектировании фильеры.

Материалы для экструзионного формования

В экструзионном формовании используется широкий спектр термопластичных материалов. Наиболее распространенные:

- Полиэтилен (ПЭ): Используется для производства плёнок, труб, контейнеров.

- Полипропилен (ПП): Применяется для изготовления труб, профилей, упаковки.

- Поливинилхлорид (ПВХ): Используется для производства труб, профилей, оконных рам.

- Полистирол (ПС): Применяется для изготовления листов, профилей, упаковки.

- Акрилонитрилбутадиенстирол (АБС): Используется для производства корпусов, панелей, автомобильных деталей.

- Поликарбонат (ПК): Применяется для изготовления листов, профилей, защитных экранов.

Применение экструзионного формования

Экструзионное формование находит широкое применение в различных отраслях:

- Строительство: Производство труб, профилей, оконных рам, сайдинга.

- Упаковка: Производство плёнок, листов, контейнеров.

- Автомобильная промышленность: Производство деталей интерьера и экстерьера.

- Медицина: Производство трубок, катетеров, медицинских изделий.

- Сельское хозяйство: Производство плёнок для теплиц, труб для орошения.

Оборудование для экструзионного формования

Основное оборудование для экструзионного формования включает:

- Экструдер: Машина, в которой происходит пластификация и продавливание материала.

- Фильера: Формирует профиль изделия.

- Охлаждающая система: Обеспечивает быстрое охлаждение и затвердевание профиля.

- Калибрующая установка: Обеспечивает точные размеры и форму изделия.

- Тянущее устройство: Вытягивает профиль с постоянной скоростью.

- Режущее устройство: Разрезает профиль на отрезки нужной длины.

Технологические параметры экструзионного формования

Важными технологическими параметрами, влияющими на качество изделий, являются:

- Температура экструзии: Температура расплавленного пластика в различных зонах экструдера.

- Скорость вращения шнека: Влияет на скорость пластификации и производительность.

- Давление в фильере: Определяет качество формирования профиля.

- Скорость охлаждения: Влияет на усадку и кристалличность материала.

- Скорость вытягивания: Определяет толщину и размеры изделия.

Советы по оптимизации процесса экструзионного формования

Для достижения оптимальных результатов в экструзионном формовании рекомендуется:

- Выбирать правильный материал: Учитывать свойства материала и требования к изделию.

- Оптимизировать параметры процесса: Настраивать температуру, скорость и давление для достижения наилучшего качества.

- Регулярно обслуживать оборудование: Поддерживать экструдер, фильеру и другие компоненты в исправном состоянии.

- Контролировать качество продукции: Проверять размеры, форму и механические свойства изделий.

Примеры успешного применения экструзионного формования

Рассмотрим несколько примеров успешного применения экструзионного формования в различных отраслях:

- Производство ПВХ-окон: Экструзионное формование позволяет создавать профили для оконных рам с высокой точностью и прочностью.

- Производство полиэтиленовых труб: Экструзионное формование обеспечивает высокую производительность и низкую стоимость при изготовлении труб для водоснабжения и канализации.

- Производство упаковочной плёнки: Экструзионное формование позволяет создавать тонкие и прочные плёнки для упаковки пищевых продуктов и других товаров.

Будущее экструзионного формования

Экструзионное формование продолжает развиваться, внедряются новые технологии и материалы. В будущем можно ожидать:

- Развитие многослойной экструзии: Позволяет создавать изделия с различными свойствами в разных слоях.

- Использование биоразлагаемых материалов: Снижает воздействие на окружающую среду.

- Автоматизация и цифровизация процесса: Повышает эффективность и точность производства.

Заключение

Экструзионное формование – это эффективный и универсальный метод производства изделий из термопластичных материалов. Благодаря своим преимуществам, таким как высокая производительность, экономичность и возможность создания сложных форм, он широко используется в различных отраслях промышленности. Понимание основных принципов, технологических параметров и областей применения экструзионного формования позволяет эффективно использовать этот метод для достижения оптимальных результатов. Для выбора подходящего оборудования и технологического процесса обращайтесь к специалистам компании ООО Интеллектуальная производственная технология Булайкес (Чжуншань).

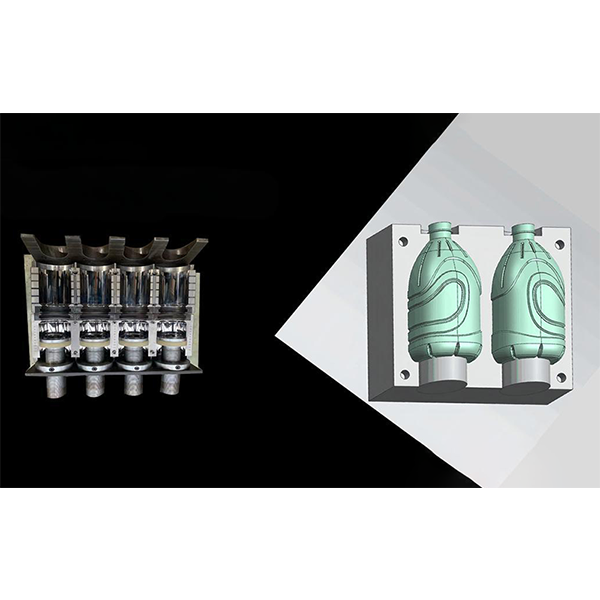

-Промышленные-фланцы.jpg)

-Кронштейн.jpg)