ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-12-23

В современной глобальной конкурентной среде точного машиностроения внутреннее качество металлических деталей, являющихся основой бесчисленных промышленных продуктов, давно вышло за рамки простого «соответствия чертежам». Это фундамент, от которого зависит, выдержит ли тяжелая техника колоссальные нагрузки, это доверие, позволяющее аэрокосмическим аппаратам оставаться невредимыми в экстремальных условиях, и это точность, не допускающая ошибок в высокотехнологичном медицинском оборудовании, спасающем жизни. Кажущийся незначительным просчет в термообработке, включение материала на микроскопическом уровне или непредвиденная концентрация напряжений могут в будущем спровоцировать цепной отказ, последствия которого выйдут далеко за рамки огромных финансовых потерь и затрат на отзыв продукции, подорвут доверие клиентов, на котором строится их бизнес, и нанесут бренду трудноисправимый репутационный ущерб. Таким образом, создание сквозной, безупречной системы контроля качества превратилось из задачи технического менеджмента в стратегическую необходимость, определяющую выживание и долгосрочное развитие производственного предприятия.

В данной статье будет системно проанализирован полный жизненный цикл металлических деталей от зарождения концепции и валидации образца до стабильного серийного производства. Мы стремимся показать, что подлинная «безупречность» достигается не за счет «зоркого глаза» на этапе окончательного контроля, а является результатом органичного единства превентивного проектирования, точного управления процессами, принятия решений на основе данных и культуры постоянного улучшения. Мы углубимся в изучение того, как внедрить осознание качества в саму суть каждого этапа, как с помощью научных процессов, строгой валидации и интеллектуальных инструментов создать многоуровневую защитную сеть, предотвращающую проблемы в источнике, перехватывающую их в процессе и защищающую на выходе, чтобы гарантировать, что каждая поставляемая металлическая деталь является не просто годным продуктом, а обещанием надежности и превосходной производительности.

Для производства металлических деталей стратегическое значение контроля качества давно переросло рамки простого управления затратами. В высокоинтегрированных и точных современных промышленных системах любая металлическая деталь может быть критически важным звеном в сложной продуктовой цепочке, и разница в ее внутреннем качестве на волосок может привести к непредсказуемым системным рискам в конечном применении. С точки зрения затрат, цена отсутствия качества возрастает в геометрической прогрессии: внутренняя стоимость переделки на производственной линии обычно в 3-5 раз превышает первоначальную себестоимость изготовления; если дефектные изделия попадают в цепочку поставок, расходы на сортировку, замену и логистику возрастают в несколько раз; а в случае выхода на конечный рынок затраты на отзывную кампанию, компенсации, ущерб репутации и даже юридические риски часто становятся катастрофическими, способными поколебать основы существования предприятия. Более глубокий и не поддающийся количественной оценке ущерб — это подрыв доверия клиентов и обесценивание бренда в результате инцидента с качеством, являющийся проникающей долгосрочной травмой, которую никакая последующая финансовая компенсация не может исправить, поскольку она разрушает договор, основанный на надежности.

Таким образом, современный контроль качества — это отнюдь не просто пассивное «отсеивание» и «блокирование» на конечном этапе производства, а активная, превентивная системная инженерия, охватывающая весь жизненный цикл продукта. Она требует смещения осознания качества с традиционного этапа проверки на самые ранние стадии проектирования продукта, выбора материалов и разработки технологий, а также его проникновения в каждую производственную операцию, каждое техническое обслуживание оборудования и действия каждого оператора. Основная цель этой системы — создать на каждом этапе многоуровневую оборону «предотвращение-мониторинг-корректировка», системно снизить вариативность и устранить скрытые опасности с помощью научных методов управления и передовых технологий, чтобы гарантировать, что каждое изделие не только статически «соответствует спецификациям», но и динамически, стабильно удовлетворяет или даже превосходит ожидания относительно его функций и срока службы в сложных реальных условиях. Это означает, что контроль качества превратился из центра затрат в ключевой драйвер основной конкурентоспособности предприятия и надежную гарантию создания ценности.

Если сравнить изготовление металлических деталей со строительством небоскреба, то подготовка к созданию прототипа — это этап геологической разведки и проектирования. Каждая крупица мудрости и тщательности, вложенная на этом этапе, принесет в будущем многократную отдачу. Многим, возможно, и в голову не приходит, что самый эффективный контроль качества происходит еще до того, как была изготовлена первая винт или шестерня.

Когда мы получаем чертеж детали, мы видим только геометрическую форму и размеры. Но настоящую судьбу этой детали определяет «скрытая информация», не указанная на чертеже, но имеющая решающее значение.

Представьте себе корпус клапана для буровой платформы на глубоководном шельфе и аналогичную деталь для высокоточного медицинского оборудования. Даже если чертежи похожи, их судьбы будут совершенно разными. Первый должен выдерживать огромное давление, коррозионную морскую воду и постоянную вибрацию; второй предъявляет практически непомерные требования к биосовместимости, абсолютной чистоте и долгосрочной стабильности. Если не прояснить такие фундаментальные вопросы, как «Где будет использоваться эта деталь?» и «Что ей предстоит пережить?», а просто обрабатывать по чертежу, это все равно что идти по канату с завязанными глазами.

Поэтому грамотная техническая команда будет, как детектив, вести с клиентом глубокий диалог:

1.Анализ спектра нагрузок: Деталь подвергается постоянным нагрузкам или ударным воздействиям? Меняется ли направление силы?

2.Вызовы окружающей среды: Будет ли она работать в условиях крайнего холода Арктики или в высокотемпературном машинном отделении? Будет ли контактировать с химическими растворителями?

3.Ожидаемый срок службы: Должна ли она прослужить десять лет без поломок или является одноразовым расходным материалом?

4.Последствия отказа: Что самое худшее может произойти, если эта деталь выйдет из строя? Остановка машины или возможная угроза безопасности?

Ответы на эти вопросы напрямую определяют, следует ли выбрать прочную легированную сталь или облегченный титановый сплав для материала; требуется ли специальное антикоррозионное покрытие поверхности или нужно стремиться к идеальной гладкости. Именно поэтому одна и та же «втулка», используемая в ветрогенераторе и в офисном принтере, будет совершенно разной — от материала до технологии.

В современном производстве рождение детали больше не является результатом работы инженера в одиночку за компьютером, который затем «перебрасывает» проект производственному отделу для реализации. Самый эффективный способ — организовать «совещание по техническому анализу» с участием представителей отделов проектирования, технологии, производства, качества и даже закупок.

Такое совещание похоже на консилиум мультидисциплинарных экспертов:

Конструктор объяснит функциональное назначение каждой конструктивной особенности: «Эта тонкостенная конструкция предназначена для снижения веса, но должна обеспечивать жесткость».

Технолог оценит производственную осуществимость: «Эта внутренняя полость, возможно, не может быть обработана имеющимся инструментом, нужно изменить угол».

Производственник рассмотрит вопросы эффективности и стоимости: «Если немного увеличить этот радиус, мы сможем сократить время обработки на 20%».

Специалист по качеству сосредоточится на том, как проводить валидацию: «Требования к кривизне поверхности здесь очень высоки, нам необходимо заранее подготовить специальную оснастку для измерения на координатно-измерительной машине».

Ценность такого взаимодействия заключается в том, что оно позволяет выявить на виртуальной стадии те дорогостоящие «ловушки». Например, острый угол, созданный в конструкции в погоне за эстетическим совершенством, может вообще не заполниться при литье, что неизбежно приведет к дефекту; массивная конструкция, предназначенная для повышения прочности, может деформироваться после обработки из-за остаточных напряжений. Согласно статистике, стоимость обнаружения и исправления проблемы на этапе проектирования может составить всего 1 единицу; если эта проблема будет обнаружена на этапе изготовления оснастки, стоимость исправления возрастет в 10 раз; а если она дойдет до этапа серийного производства, цена может быть в 100 раз и выше. Это принцип «рычага качества» — чем раньше вмешаться, тем выше эффективность и результативность контроля качества.

Раньше изготовление сложной детали было похоже на дорогостоящую азартную игру. Изготовлена оснастка, расплавлен металл, и в конце концов все может пойти насмарку из-за непредвиденной усадки или деформации. Сегодня, благодаря технологии «цифрового двойника», мы можем выполнить одно или даже несколько «изготовлений» в виртуальном мире компьютера до того, как расплавится реальный металл.

Метод конечных элементов (МКЭ) подобен полному «СТ-сканированию напряжений» детали. Программное обеспечение может разделить модель детали на миллионы крошечных сеток, а затем смоделировать ее реакцию на нагрузку. Инженеры могут четко увидеть: как сила передается внутри детали? Какая область является слабым «опасным местом»? Находятся ли деформации в допустимых пределах? Регулируя форму, толщину стенки или ребра жесткости в виртуальной модели, можно найти оптимальный вариант конструкции, не расходуя никаких материалов.

Имитационное моделирование производственного процесса идет еще дальше, моделируя сам процесс создания детали. Например, при имитации литья программное обеспечение может показать, как расплавленный металл заполняет литейную форму, где из-за плохого потока могут возникнуть дефекты холодного спая, а где из-за последующего затвердевания образуются усадочные раковины. При имитации механической обработки можно прогнозировать, является ли траектория инструмента разумной, не вызовет ли резание «дребезг», вызывающий вибрацию детали, и таким образом оптимизировать стратегию обработки. Эти виртуальные испытания значительно повышают вероятность «успеха с первого раза», перенося процесс проб и ошибок из дорогостоящего цеха в эффективное цифровое пространство.

Когда конструкция еще находится на экране компьютера, работа инженера по качеству уже начинается. Его основная задача — ответить на вопрос: «Когда деталь будет изготовлена, как мы узнаем, идеальна ли она?»

Для этого требуется обратное мышление и комплексное планирование:

Выявление «критических характеристик качества»: Не все размеры одинаково важны. Например, для шестерни, используемой в точной передаче, форма зуба и шаг являются жизненно важными для производительности и должны проверяться на 100%; в то время как для внешнего размера неответственной поверхности может применяться выборочный контроль. Заблаговременное разграничение этих характеристик позволяет рационально распределить ценные ресурсы контроля.

Планирование «маршрутной карты проверок»: Какие этапы контроля должна пройти деталь? Будет ли это измерение непосредственно на станке или проверка после съема в контрольном отделе? Будут ли использоваться традиционные штангенциркули и микрометры или потребуется применение лазерного сканирования или промышленной КТ? Точность, эффективность и стоимость различных методов контроля кардинально различаются. Заблаговременное планирование гарантирует, что производственная линия не станет узким местом из-за ожидания контроля, а также позволяет избежать ситуации, когда «нет подходящего инструмента для проверки критической характеристики».

Проектирование специального контрольно-измерительного инструмента и оснастки: Для некоторых сложных поверхностей или внутренних характеристик универсальные измерительные инструменты могут оказаться бесполезными. В этом случае необходимо специально спроектировать и изготовить контрольно-измерительную оснастку или шаблоны в соответствии с геометрической формой детали. Этот процесс требует времени и должен быть запущен одновременно с началом производства.

Таким образом, этап подготовки к изготовлению прототипа — это этап «планирования и закладки фундамента» для здания качества. Благодаря глубокому пониманию требований, междисциплинарному совместному анализу, цифровой имитационной валидации и перспективному планированию проверок, множество потенциальных рисков качества «проектно исключаются» и «планово устраняются». Хотя работа на этом этапе не приводит непосредственно к производству металлических деталей, она дает четкую дорожную карту, надежную методологию и уверенность в успехе, закладывая самый прочный краеугольный камень качества для бесперебойного проведения всех последующих этапов. Когда первый расплав металла действительно начнется, успех во многом уже предопределен.

Если сравнить конструкторский чертеж с партитурой, то изготовление прототипа — это первая репетиция этого музыкального произведения вживую. Это первое «рукопожатие» идеала и реальности, цифровой модели и физического мира. В этом процессе многие линии, идеально выглядящие на экране компьютера, подвергаются реальной проверке на соответствие свойствам материала, точности оборудования и технологическим пределам. Основная задача этапа изготовления прототипа — не просто «сделать образец», а провести системный процесс «валидации, обучения и калибровки».

Когда первое изделие снимается со станка или извлекается из формы, контроль качества вступает в точную процедуру.

Первым делом проводится экспресс-оценка по органам чувств. Это немного похоже на «осмотр, выслушивание, опрос и пальпацию» при первичном приеме у врача. Опытные инженеры и техники с помощью визуального осмотра, прикосновения и даже звука (легкое постукивание по отливке для определения внутренней плотности по звуку) формируют первоначальное общее впечатление о детали: контур в целом соответствует? Есть ли явные деформации, недоливы или трещины? Каково состояние поверхности? Цель этого быстрого скрининга — как можно раньше выявить серьезные, очевидные отклонения, чтобы не отправлять образцы с фундаментальными дефектами в дорогостоящие и длительные процессы точного контроля.

После быстрого скрининга образец проходит полный размерный «медосмотр». Здесь ключевую роль играет координатно-измерительная машина (КИМ). Она подобна механической руке со сверхвысокой точностью восприятия, которая с помощью щупа собирает пространственные координаты тысяч точек на поверхности детали. Затем измерительное программное обеспечение проводит строгое сравнение этих данных «облака точек» с исходной 3D-моделью конструкции, генерируя подробный отчет об измерениях. Этот отчет не только показывает, соответствуют ли размеры требованиям, но и, в виде цветной карты отклонений, наглядно отображает, какая область детали «толще», а какая «тоньше», какова тенденция деформации. Это обеспечивает чрезвычайно точную навигацию по данным для последующей корректировки технологии.

В то же время в лаборатории параллельно проводится проверка сущности материала. Валидация материала — это важнейший этап «установления личности» при изготовлении прототипа. Даже если в спецификации закупки указана одна и та же марка «нержавеющей стали 304», микроскопические различия между разными плавками могут повлиять на конечные свойства детали. Поэтому необходимо взять образцы с самого прототипа или из литых вместе с ним контрольных образцов и провести серию анализов:

Спектральный анализ химического состава: Гарантия, что содержание легирующих элементов находится в стандартных пределах, исключение «подмены на худшее».

Исследование микроструктуры: Изучение под микроскопом размера зерна, морфологии материала, а также наличия включений, микротрещин и других внутренних дефектов. Это напрямую связано с прочностью, вязкостью и усталостной долговечностью материала.

Испытания механических свойств: Получение ключевых механических данных материала, таких как предел текучести, предел прочности при растяжении, относительное удлинение, с помощью испытаний на растяжение, измерения твердости и т.д., для подтверждения соответствия проектным требованиям.

Эта серия валидаций проводится не только для подтверждения текущего образца, но, что более важно, для создания набора прослеживаемых базисных данных, устанавливающих четкие стандарты приемки материалов и эталоны производительности для последующего серийного производства.

В процессе изготовления прототипа не менее важно, чем фокусироваться на «результате» (т.е. на самом образце), подробно регистрировать «процесс». Ключевые технологические параметры каждой операции являются уникальными «отпечатками пальцев» этого «производственного события» и должны быть полностью и точно зафиксированы. Например:

При литье: температура плавления, время выдержки, скорость и температура заливки, температура предварительного нагрева формы.

При ковке: температура начала и конца ковки, давление и скорость ковки, состояние смазки штампа.

При механической обработке: модель станка, тип и состояние износа инструмента, скорость резания, подача, глубина резания, параметры охлаждающей жидкости.

Регистрация этих данных преследует две основные цели: во-первых, для анализа корреляций. Когда отчет об измерениях показывает отклонение какого-либо размера, инженеры могут вернуться к производственным записям, проверить, были ли аномальными параметры соответствующей операции, и таким образом быстро определить первопричину проблемы. Во-вторых, для формирования технологического окна. Накопление данных за несколько циклов изготовления прототипов позволяет предварительно определить безопасный диапазон колебаний для каждого параметра, что обеспечивает основу для разработки технологических регламентов серийного производства и гарантирует стабильность и воспроизводимость процесса.

Любое отклонение, обнаруженное при изготовлении прототипа, — это не признак неудачи, а ценная возможность для обучения и оптимизации. Ключ заключается в системном анализе первопричин (RCA). Необходимо сформировать межфункциональную группу, которая будет, как при расследовании, задавать вопросы:

Проблема в конструкции? Учтены ли в достаточной степени при проектировании технологичность изготовления или усадка материала? Необходима ли эта труднообрабатываемая особенность для выполнения функций?

Проблема в технологии? Являются ли установленные в настоящее время параметры неоптимальными? Нужно ли изменить последовательность обработки? Существует ли погрешность позиционирования в оснастке?

Проблема в материале? Превысила ли неоднородность свойств материала от партии к партии ожидаемые пределы? Или материал не соответствует технологии?

На основе выводов анализа разрабатываются корректирующие меры, которые учитываются в следующем цикле изготовления прототипа. Этот процесс часто не бывает разовым и может требовать нескольких итераций. Каждый цикл изготовления прототипа похож на более сфокусированный «эксперимент», цель которого — сделать разрыв между фактическими данными детали и проектными целями все меньше и меньше, пока он полностью не попадет в приемлемый допуск.

Таким образом, этап изготовления прототипа по сути представляет собой управляемый, ориентированный на обучение процесс проб и ошибок и калибровки. Посредством строгой валидации, подробной регистрации данных и углубленного анализа он плавно «приземляет» теорию проектирования на почву производственной практики и фиксирует оптимальный технологический маршрут и точные управляющие параметры для предстоящего серийного производства. Когда этот «диалог» успешно завершен, это означает, что производственная команда полностью поняла, как идеально превратить чертеж в реальность, проложив путь для крупномасштабного стабильного производства.

Когда перед нами лежит идеальный образец, мы имеем лишь доказательство «возможности». А опытно-промышленная партия — это ключевой скачок от этой возможности к стабильной «реальности». Основная задача на этом этапе уже не в том, «можно ли сделать одну годную деталь», а в том, «можно ли непрерывно, стабильно и эффективно произвести сто, тысячу абсолютно одинаковых годных деталей». Это комплексное стресс-тестирование общей согласованности производственной системы.

Если целью этапа изготовления прототипа является «точное попадание» единичного образца в координаты чертежа, то цель опытно-промышленной партии — удержать все ключевые характеристики продукции стабильно внутри предсказуемой и контролируемой «полосы допуска».

Для этого требуется ввести «стетоскоп» промышленного производства — статистическое управление процессами (SPC). На этом этапе мы больше не удовлетворяемся изолированным бинарным суждением (годен/не годен) о каждой детали, а начинаем систематически собирать данные по ключевым размерам или характеристикам производительности, строя контрольные карты. Контрольная карта похожа на «ЭКГ» процесса, она наглядно показывает:

Естественную изменчивость процесса: Любой производственный процесс имеет присущую ему изменчивость, точки данных случайным образом распределены в пределах верхнего и нижнего контрольных пределов, что считается стабильным и управляемым состоянием.

Предупреждение об аномальных сигналах: Если точки данных демонстрируют явную тенденцию к росту или падению, несколько точек подряд находятся по одну сторону от центральной линии или внезапно выходят за контрольные пределы — все это похоже на «аномальный ритм сердца» процесса, означающий, что какой-то системный фактор (например, износ инструмента, дрейф температуры, смена партии материала) мешает процессу, и его необходимо выявить и устранить до того, как он приведет к выпуску несоответствующей продукции.

Собрав достаточное количество данных опытной партии, мы можем рассчитать ключевой показатель: индекс воспроизводимости процесса (Cpk). Проще говоря, Cpk количественно определяет соотношение между изменчивостью вашего процесса и допуском на изделие. Высокое значение Cpk означает, что естественный разброс процесса намного меньше, чем допускаемая конструкцией полоса допуска, у процесса есть достаточный «запас прочности», и даже небольшие колебания практически не могут привести к выпуску несоответствующей продукции. И наоборот, низкое значение Cpk — это опасный сигнал, указывающий на то, что изменчивость процесса слишком велика и уже заполнила всю полосу допуска, любое малейшее возмущение может привести к выходу за пределы допуска. Одна из целей опытно-промышленной партии — путем оптимизации и корректировки повысить Cpk до уровня, внушающего уверенность (обычно требуется больше 1,33).

В то же время это прекрасная возможность проверить всю производственную «экосистему». Проблемы, которые могли быть скрыты при изготовлении единичного прототипа, выявляются при непрерывном производстве:

Повторяемость позиционирования технологической оснастки: После 50 циклов использования, приведет ли износ оснастки к накоплению погрешности позиционирования?

Стабильность систем охлаждения и смазки: После четырех часов непрерывной работы, не повысится ли температура охлаждающей жидкости, что повлияет на точность обработки и стойкость инструмента?

Бесперебойность потока материалов: Существуют ли узкие места или риск повреждения при передаче полуфабрикатов между операциями?

Обнаружение и решение этих проблем в контролируемой среде опытной партии обходится гораздо дешевле, чем остановка полностью запущенной производственной линии.

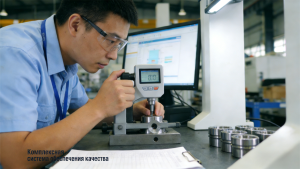

Стабильному и надежному производственному процессу необходима такая же стабильная и надежная «судейская система» для оценки. Опытно-промышленная партия — это практическая проверка всей системы контроля.

Прежде всего, это проверка самой измерительной системы. Самый главный инструмент — анализ измерительных систем (MSA), в частности анализ повторяемости и воспроизводимости (Gage R&R). Он призван ответить на фундаментальный вопрос: «Является ли разница, которую мы измеряем, разницей в самих деталях или погрешностью измерительной системы (включая приборы и персонал)?» Путем проведения многократных измерений одной и той же группы деталей разными контролерами с использованием одного и того же измерительного инструмента, Gage R&R позволяет количественно оценить долю погрешности измерительной системы. Для идеальной измерительной системы ее погрешность должна быть намного меньше изменчивости производственного процесса и допуска на изделие. Если собственный «шум» измерительной системы слишком велик, она не может надежно судить о качестве продукции, и все решения по качеству и анализ SPC, основанные на ней, теряют смысл.

Во-вторых, это закрепление процедур и стандартов контроля. На этапе изготовления прототипа контроль мог гибко осуществляться инженером. Но на этапе опытной партии необходимо сформировать четкие, единые, задокументированные рабочие инструкции по контролю. В них должно быть прописано, каким инструментом, в каком месте, каким способом измерять каждую характеристику, как снимать показания, как записывать. Это гарантирует, что результаты контроля не будут различаться в зависимости от смены или человека.

Обучение персонала и изменение сознания — это душа данного этапа. Операторы и контролеры перестают быть просто «исполнителями». Благодаря углубленному обучению они должны понимать:

«Почему» этот размер так важен? (Например, если диаметр отверстия для посадки с натягом будет слишком большим, это вызовет посторонний шум и износ во всей трансмиссии).

«Как» по таким тонким изменениям, как звук оборудования, форма стружки, прогнозировать потенциальные проблемы с качеством?

«Когда» нужно активно остановить процесс и вызвать поддержку, а не позволять процессу работать в неисправном состоянии?

Когда сотрудники переходят от «просто выполнения» к «пониманию и активной защите», они становятся самыми чувствительными и надежными датчиками и первой линией обороны на производственной линии.

Таким образом, этап опытно-промышленной партии — это этап обкатки системы, закладки данных и формирования культуры. Он проверяет стабильность и предсказуемость технологии с помощью статистических инструментов, обеспечивает надежность измерений посредством системного анализа и внедряет осознание качества в действия каждого участника через углубленное обучение. Когда этот этап успешно завершен, это означает, что мы имеем не только проверенные технологические параметры, но и обученную производственную систему, обладающую внутренней способностью «стабильно производить качественную продукцию». На этом этапе мост к крупносерийному производству прочно построен.

Когда производственная линия переходит в режим непрерывной работы, контроль качества также достигает своей высшей формы — полного перехода от «управления людьми», основанного на личном опыте и навыках, к «управлению системой», основанному на процессах и институтах. На этом этапе обеспечение качества перестает быть ответственностью какого-либо одного отдела или звена, а становится «системным инстинктом», пронизывающим всю производственную экосистему. Его цель — создать интеллектуальную систему, способную к самоконтролю, самооповещению и самовосстановлению, гарантирующую, что при массовом производстве с высоким тактом каждая единица продукции будет одинаково надежной, как если бы она была идеально скопирована с одной и той же матрицы.

Защитная система полномасштабного серийного производства должна представлять собой стратегию «трех линий обороны» на всех этапах, от входа сырья до выхода продукции.

Первая линия обороны: Стратегически согласованный входной контроль качества

Контроль качества поступающих материалов вышел за рамки простого «отсеивания при проверке», превратившись в стратегическое взаимодействие по качеству в цепочке поставок. Это включает:

Уровневое управление поставщиками: Создание на основе данных о качестве системы рейтинговой оценки поставщиков. Для ключевых поставщиков критически важных материалов применяются модели углубленного сотрудничества, такие как сертификация с освобождением от проверок, обмен данными; для обычных поставщиков применяется сочетание выборочной проверки партий и регулярного аудита.

Стратегия упреждающего переноса контроля качества: Перенос контрольных мероприятий вверх по цепочке поставок. Путем предоставления поставщикам технических стандартов, планов контроля качества и даже совместного использования измерительного оборудования и данных, помощь им в создании способности управлять процессами для гарантии качества поступающих материалов в источнике.

Интеллектуальная система приемки: Применение технологий Интернета вещей для отслеживания важных партий материалов с присвоением уникального кода каждой единице. При сканировании QR-кода или RFID-метки система может автоматически извлекать отчеты поставщика о заводских испытаниях и сравнивать их с историческими данными, обеспечивая эффективное и интеллектуальное принятие решений о приемке.

Вторая линия обороны: Многоуровневая оборона управления процессом

Контроль качества в процессе производства должен представлять собой многоуровневую оборону, сочетающую «точки, линии и плоскости»:

Механизм дозорных (контроль первого изделия): Для первого изделия в каждой смене, после каждой смены оснастки или регулировки оборудования необходимо проводить полный контроль «первого изделия», что является ключевым постом для проверки правильности настройки производственных условий.

Механизм патрулирования (регулярный обходной контроль): Контролеры по фиксированному графику (например, каждый час) обходят производственную линию, выборочно проверяя незавершенное производство на ключевые размеры и внешний вид, что является динамическим мониторингом состояния процесса.

Автоматизированная линия обороны (100% контроль критических характеристик): На критических операциях (например, обработка уплотнительных поверхностей, твердость после термообработки) устанавливаются системы автоматического контроля в реальном времени, такие как машинное зрение, лазерные измерители, обеспечивающие проверку каждой детали и исключающие человеческие ошибки.

Система радиолокационного предупреждения (статистическое управление процессами): Непрерывный сбор данных по ключевым характеристикам качества, мониторинг тенденций процесса с помощью контрольных карт в реальном времени. При возникновении аномальных колебаний система автоматически генерирует предупреждение, реализуя «профилактику до возникновения проблемы», а не «исправление после».

Третья линия обороны: Системная валидация при окончательном контроле

Окончательный контроль продукции — это не простое повторение контроля процесса, а системная проверка функций и безопасности:

Научный подход к выборочному контролю: На основе теории статистической выборки (например, ANSI/ASQ Z1.4, GB/T 2828) разработка научных планов выборки и стандартов приемки, балансирующих затраты на контроль и риски качества.

Регулярное проведение типовых испытаний: Периодический отбор образцов с производственной линии для проведения комплексных типовых испытаний, моделирующих работу продукта в предельных условиях. Сюда входят испытания на долговечность, адаптивность к окружающей среде, перегрузку и т.д., что обеспечивает постоянную проверку запаса прочности и проектного запаса изделия.

Полнота архива качества: Каждая партия продукции должна иметь полный архив качества, включающий все записи о проверках, ключевые параметры процесса, информацию о партиях материалов и т.д., что обеспечивает прослеживаемость на протяжении всего жизненного цикла.

Жизненная сила системы качества на этапе полномасштабного серийного производства заключается в цикле постоянного улучшения, основанном на данных. Речь идет не только о решении проблем, но и о прогнозировании и предотвращении их.

Всесторонний и структурированный сбор данных

Современной производственной системе необходимо создать «озеро данных о качестве», объединяющее данные из различных измерений:

Данные производства: Параметры работы оборудования, заданные технологические значения.

Данные о качестве: Измеренные значения контроля, типы и количество несоответствующей продукции.

Данные о персонале: Информация об операторах, контролерах.

Временные данные: Период производства, время работы оборудования.

Интегрированное применение инструментов качества

Сочетание классических инструментов качества с современными технологиями анализа данных для создания «интеллектуального набора инструментов» решения проблем:

Диаграмма Парето: Быстрое выявление ключевых 20% причин, вызывающих 80% проблем, для концентрации ресурсов на решении главных противоречий.

Диаграмма Исикавы и анализ 5 Why: Систематическое исследование первопричин проблемы, от явления к сущности.

Контрольные карты и анализ воспроизводимости процесса: Мониторинг долгосрочной стабильности, постоянная оценка соответствия производственных возможностей требованиям.

Анализ видов и последствий отказов (FMEA): Заблаговременное выявление потенциальных рисков отказов и разработка профилактических мер. На этапе серийного производства FMEA следует регулярно обновлять, превращая его в динамический инструмент управления рисками.

Корреляционный анализ и прогнозные модели: Использование технологий больших данных для изучения внутренних связей между различными параметрами и даже создания прогнозных моделей для заблаговременного прогнозирования тенденций качества.

Замкнутое управление и накопление знаний

Решение каждой проблемы с качеством должно образовывать полный цикл: обнаружение проблемы -> анализ первопричины -> внедрение корректирующих и предупреждающих действий -> проверка эффективности действий -> стандартизация и закрепление результатов. Весь опыт решения проблем должен накапливаться в базе знаний организации, превращаясь в стандартные операционные процедуры (СОП), базу данных FMEA или учебные материалы для сотрудников, чтобы предотвратить повторное возникновение проблем.

На этапе полномасштабного серийного производства отличная система качества подобна точному живому организму: она обладает острыми «органами чувств» (система контроля) для мониторинга состояния, здоровой «нервной системой» (система данных) для передачи информации, умным «мозгом» (аналитическая система) для принятия решений и сильной «иммунной системой» (превентивные механизмы) для защиты от рисков. Когда эта система созревает и работает, качество больше не является результатом контроля, а становится естественным продуктом этой высоко согласованной, интеллектуально автономной производственной системы. На этом этапе предприятие действительно совершает переход от «производства продукции» к «производству качества».

Когда система качества достигает зрелой стадии, ее высшая форма — это не застывшее совершенство, а динамичная экосистема, обладающая способностью к самообучению и самоитерации. Истинное превосходство заключается не в разовом решении проблем, а в создании механизма, позволяющего организации постоянно получать питательные вещества извне и изнутри, активно эволюционировать и превращать каждый вызов в основу для следующего рывка вперед.

Клиент — это самая реальная и строгая «полигон» для продукта. Создание активной системы голоса клиента (VOC), выходящей за рамки обработки жалоб, является ключевым двигателем эволюции качества.

Механизм 1: Создание структурированных каналов обратной связи

Интеллектуальная система жалоб и предложений: Не просто фиксация проблем, но с помощью структурированных форм направление клиентов на подробное описание сценария сбоя, условий использования и степени влияния, а также автоматическая привязка к конкретным производственным партиям и данным, ускоряющая анализ первопричин.

Регулярные углубленные визиты и выездные обследования: Для ключевых клиентов или типичных сценариев применения команды по качеству и разработке должны регулярно проводить выездные визиты, наблюдать «рабочее состояние» продукта в реальных условиях, слушать непосредственные впечатления операторов, обнаруживать те «пограничные случаи», которые невозможно смоделировать в лаборатории.

Механизм 2: От баллов удовлетворенности к действенным выводам

Ценность опроса удовлетворенности клиентов заключается не в получении высокого балла, а в деконструкции «почему» за этим баллом. Когда какой-либо показатель низкий, необходимо запустить аналитическую процедуру:

Это несоответствие производительности ожиданиям или нечеткое управление ожиданиями?

Это проблема самого продукта или впечатление от производных аспектов, таких как доставка, упаковка, инструкция или техническая поддержка?

Выявляют ли данные различия в потребностях разных групп клиентов (например, из разных отраслей, разных регионов)?

Эти выводы могут не только направлять точное улучшение качества продукта, но и возвращаться на начальные этапы, влияя на проектирование будущих продуктов и инновации в моделях обслуживания.

Система, способная к самоэволюции, должна обладать способностью к регулярной самопроверке и передаче памяти.

Процессно-ориентированный внутренний аудит

Трансформация традиционного аудита «поиска ошибок» в новую модель аудита, основанную на процессном подходе и мышлении, основанном на рисках:

Аудит процессов, а не просто документов: Отслеживание полного цикла заказа от приема до поставки, изучение того, насколько гладки стыки между отделами и системами, беспрепятственна ли передача информации, четки ли обязанности. Основное внимание уделяется эффективности процесса и его способности предотвращать ошибки.

Планирование аудита на основе рисков: Приоритетное направление ресурсов аудита на области с более высокими рисками, такие как новые технологии, новые поставщики, операции с узкими местами в производственных мощностях или участки с исторически высоким уровнем проблем. Цель аудита — оценить эффективность системы в предотвращении рисков, а не просто зафиксировать несоответствия.

Создание «организационной памяти качества»

Превращение личного опыта и уроков в коллективную мудрость организации — ключ к скачку в возможностях:

Создание базы кейсов: Систематизация отчетов об анализе, мер по решению и результатов проверки каждой серьезной проблемы с качеством в структурированные кейсы. База кейсов — лучший учебный материал для новых сотрудников и запуска новых проектов, предотвращающий повторение ошибок.

Стандартизация лучших практик: Быстрое закрепление тех мер по улучшению, которые доказали свою эффективность (например, особый путь инструмента, оптимизированные параметры термообработки), в новых стандартных операционных процедурах (СОП) и их распространение по всей компании.

Платформа обмена знаниями: Создание онлайн-платформы, поощряющей инженеров и техников делиться технологическими ноу-хау, небольшими улучшениями и предупреждениями о проблемах. С помощью механизмов лайков, комментариев и обратной связи по применению происходит выявление скрытых знаний и естественное оседание наиболее ценного контента.

Система — это скелет, культура — кровь. В конечном счете, вся деятельность в области качества зависит от убеждений и поведения людей.

Формирование мышления «профилактика прежде всего»

Через обучение, пропаганду и повседневное управление постоянно внедрять ключевую концепцию: качество создается при проектировании и производстве, а не при контроле. Поощрять сотрудников думать на своих рабочих местах о том, как «предотвратить ошибки», как облегчить работу последующих операций, перевести затраты на качество с дорогостоящего «исправления» на эффективную «профилактику».

Создание «безопасной» среды для отчетности о качестве

Создание культуры «некарательной» отчетности о качестве крайне важно. Четкое разграничение преднамеренных нарушений и непреднамеренных ошибок, открытое поощрение и награждение за активное сообщение о скрытых опасностях и выявление проблем. Только когда сотрудники убеждены, что сообщение о проблеме направлено на улучшение, а не на взыскание, каналы передачи информации действительно откроются, и проблемы можно будет выявить на самой ранней стадии.

Разработка механизмов стимулирования, способствующих сотрудничеству

Улучшение качества часто является результатом межфункционального сотрудничества. Механизмы стимулирования должны быть разработаны так, чтобы вознаграждать как личный вклад, так и командные достижения. Например, учреждение «Премии за проект улучшения качества» для награждения команд, а также «Премии за лучшую идею», «Премии за предупреждение о проблеме» для награждения отдельных лиц. Регулярное проведение собраний по обмену результатами в области качества, где команды, успешно внедрившие улучшения, демонстрируют свои достижения, превращая личное чувство выполненного долга в коллективную гордость организации.

Когда постоянное улучшение становится культурой, а управление особыми процессами — инстинктом, система качества завершает свою конечную эволюцию от «набора правил, которые необходимо соблюдать» к «образу мышления и поведенческим привычкам, по которым функционирует организация». На этом этапе предприятие не только контролирует качество, но и постоянно создает более высокие стандарты качества, получая тем самым неиссякаемый импульс на конкурентном рынке.

Весь процесс от концептуального проектирования до стабильного серийного производства металлических деталей образует взаимосвязанную, не допускающую ошибок цепочку создания ценности. Каждое решение в области качества на каждом этапе глубоко влияет на производительность, надежность и общую ценность конечного продукта. К чему мы стремимся под лозунгом «безупречность», так это не к утопии абсолютного нулевого брака, а к созданию целостной экосистемы, способной системно предотвращать риски, интеллектуально обнаруживать проблемы и эффективно корректировать отклонения. Эта система глубоко интегрирует передовые инженерные технологии, научные инструменты управления и культуру качества, ориентированную на человека, делая превосходное качество внутренней способностью и естественным продуктом организации.

В условиях все более жесткой конкуренции в сфере глобального высокотехнологичного машиностроения качество превратилось из дополнительного атрибута продукта в его основную ценность и достоинство. Для ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)» мы глубоко понимаем, что постоянные инвестиции в систему контроля качества на всех этапах точного производства металлических изделий — это стратегические инвестиции в долгосрочное доверие клиентов и вечное будущее предприятия. Каждое стремление к технологическому совершенству укрепляет фундамент доверия; каждое улучшение в деталях выковывает незаменимую конкурентоспособность.

Мы специализируемся на предоставлении клиентам комплексных решений для производства металлических изделий — от точного изготовления прототипов до серийного производства, воплощая обещание «безупречного» качества в каждой микроскопической детали, от сырья до готовой продукции. В конечном итоге это приводит не только к безупречной поставке отдельного продукта, но и к вечному накоплению репутации предприятия и непрерывному повышению ценности бренда.

Качество для нас — это нечто гораздо большее, чем просто набор холодных технических стандартов; это торжественное обещание партнерам и бесконечное стремление к инженерному совершенству.

Мы открыты для запросов и переговоров с партнерами из различных отраслей. Давайте совместно создавать выдающиеся производственные проекты, опираясь на надежное качество.