ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-12-09

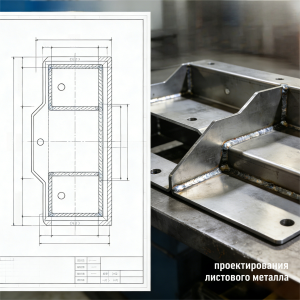

В условиях жесткой конкуренции в современном мировом производстве контроль затрат больше не сводится к простым переговорам о закупках или оптимизации производственной эффективности, а проникает в каждый этап жизненного цикла продукта. Обработка листового металла, будучи одним из наиболее широко применяемых процессов в производстве, часто имеет недооцененный потенциал для оптимизации затрат. Многие руководители предприятий при анализе проектов часто сталкиваются с недоумением: почему, несмотря на выбор конкурентоспособных поставщиков и строгий производственный контроль, итоговые затраты все равно превышают бюджет? Сроки поставки постоянно срываются? Проблемы с качеством продукции возникают снова и снова? За этими поверхностными явлениями часто скрывается ключевая истина, долгое время остававшаяся без внимания: реальный контроль затрат начинается до создания чертежей, а не после запуска производства в цеху.

Авторитетные отраслевые исследования показывают, что 70-80% общих затрат на весь жизненный цикл продукта определяются еще на этапе проектирования. Это означает, что к моменту, когда конструктор выполняет последнюю команду черчения, большая часть стоимости продукта уже предопределена. Что еще более показательно, лишь около 20% этих затрат связаны с прямыми материалами и трудом, в то время как ошеломляющие 80% «скрытых затрат» закладываются проектными решениями — казалось бы, незначительные корректировки углов гибки, выбор расположения отверстий, способы указания допусков и даже требования к обработке поверхности незаметно накапливаются, формируя итоговую производственную себестоимость. Один лишний нефункциональный изгиб может увеличить время смены оснастки; нерациональное расположение отверстий может снизить коэффициент использования материала; чрезмерно жесткие допуски могут привести к экспоненциальному росту сложности обработки; не соответствующий реальному применению стандарт обработки поверхности может удвоить затраты на окраску. Эти упущенные из виду детали проектирования подобны «ловушкам затрат», скрытым в производственном процессе, которые, будучи активированы, запускают эффект домино в производственном цикле.

Однако обратная сторона вызова — это и есть возможность. Потенциал оптимизации проектирования листового металла огромен, а его влияние обладает значительным мультипликативным эффектом. Мы наблюдаем, что тщательно спланированная схема раскроя может повысить коэффициент использования материала на 5-8%, что эквивалентно прямому снижению общих затрат на 2-3%; выбор радиуса гибки, соответствующего технологическим стандартам, может сократить время смены оснастки и ее износ на 15-20%; научно обоснованная система допусков способна снизить затраты на контроль качества и доработку на 25-30%; конструкция, учитывающая технологическую осуществимость, может сократить время сборки на 30-40%. Когда эти стратегии оптимизации применяются систематически и комплексно, снижение общих производственных затрат на 30% и более перестает быть теоретической возможностью, а становится достижимой целью, многократно подтвержденной на практике.

Как партнер, специализирующийся на оптимизации проектирования листового металла и производственной синергии, мы глубоко понимаем тонкое и критически важное искусство баланса между проектированием и себестоимостью. В нашей прошлой проектной практике мы стали свидетелями того, как слишком многие компании заплатили высокую цену за упущения на ранних этапах проектирования, но также помогли многим клиентам достичь значительной экономии затрат и повышения эффективности благодаря упреждающей оптимизации проектирования. В этой статье мы систематически проанализируем десять самых распространенных, но наиболее часто упускаемых из виду «ловушек затрат» в проектировании листового металла, раскрывая не только суть проблем, но и предоставляя практические решения и конструкторские принципы. Независимо от того, являетесь ли вы опытным конструктором, управляющим проектами или руководителем, заботящимся о производственной эффективности, эти практические инсайты из реальной работы откроют вам новые перспективы, помогут пересмотреть каждую точку принятия решений в процессе проектирования, полностью раскрыть долгосрочно недооцениваемый потенциал экономии затрат и в конечном итоге превратить проектирование листового металла из простого «центра затрат» в «двигатель создания стоимости», повышающий конкурентоспособность компании.

Затраты на материалы занимают решающее место в структуре себестоимости деталей из листового металла, обычно составляя 40-60%. Однако многие проектные команды, сосредотачиваясь на реализации функций и эстетике внешнего вида, часто упускают из виду такое базовое, но ключевое звено, как проектирование раскроя. Статистические данные показывают, что при неоптимизированном проектировании раскроя листового металла потери материала могут достигать 15-25%, что означает, что в закупке материалов на миллион рублей более двухсот тысяч рублей фактически превращаются в отходы. Эти потери не только напрямую увеличивают стоимость материалов, но и косвенно приводят к более высоким затратам на хранение, транспортировку и утилизацию отходов.

Первый уровень: Революция в проектном мышлении — от «отдельной детали» к «материальной мозаике»

Мы выступаем за внедрение «мозаичного мышления» на ранних этапах проектирования:

Второй уровень: Сила стандартизации — магия синергии размеров

Третий уровень: Гибкое применение параметрического проектирования

Четвертый уровень: Синергия полного технологического цикла

Выбор радиуса гибки — это далеко не простое обозначение размера, а технологический мост, соединяющий проектирование и производство. Этот, казалось бы, базовый проектный параметр фактически играет ключевую роль во всей производственной цепочке: он определяет универсальность оснастки, влияет на точность гибки, ограничивает прочность конструкции изделия и даже напрямую связан с себестоимостью и эффективностью производства. Многие конструкторы склонны рассматривать радиус гибки как чисто эстетический выбор или требование механической конструкции, игнорируя сложный технологический и экономический компромисс, стоящий за ним. Неудачное проектирование радиуса гибки часто становится скрытым источником производственных узких мест, что может привести к удвоению инвестиций в оснастку, снижению эффективности производства вдвое и увеличению рисков качества.

Ловушка специальной оснастки: Слишком малый радиус гибки (например, меньше толщины материала) обычно требует изготовления специальной оснастки на заказ. Такая оснастка не только стоит в 2-3 раза дороже стандартной, но и имеет относительно меньший срок службы. Более скрытая цена — это увеличение сложности управления оснасткой — растут временные затраты на хранение в инструментальной, обслуживание, поиск и замену.

Эффект накопления времени на смену оснастки: Когда детали из листового металла требуют нескольких нестандартных радиусов гибки, производственной линии требуется многократная смена оснастки. Каждая смена в среднем занимает 15-30 минут, плюс время на настройку и пробную гибку. Только переключение оснастки может занимать 20-40% всего производственного цикла.

Контроль риска растрескивания: Согласно принципам механики материалов, при гибке внешний материал подвергается растягивающему напряжению, а внутренний — сжимающему. Когда внутренний радиус меньше толщины материала (R < t), степень растяжения внешней стороны может превысить предельное удлинение материала, приводя к микротрещинам или даже полному растрескиванию. Этот риск особенно значителен для высокопрочных сталей (таких как SUS304, Q345). Даже если поверхностных трещин не видно, повреждение микроструктуры повлияет на усталостную долговечность детали.

Золотое соотношение толщины и радиуса: Для разных материалов существуют безопасные минимальные пропорции радиуса. Например, для низкоуглеродистой стали обычно безопасно R ≥ t (толщина материала); для нержавеющей стали рекомендуется R ≥ 1.5t; для высокопластичного алюминиевого сплава достаточно R ≥ 0.8t. Игнорирование этих эмпирических правил означает игнорирование физических пределов материала.

Неопределенность K-фактора: Точность расчета развернутого размера сильно зависит от точного выбора K-фактора, который, в свою очередь, является результатом совместного действия многих факторов: радиуса гибки, толщины материала, угла оснастки, давления гибки и т.д. Нестандартный радиус приводит к тому, что K-фактор трудно точно предсказать по эмпирическим формулам, что часто требует определения методом проб и ошибок, неизбежно приводя к увеличению времени наладки первого образца и отходам материала.

Накопленная погрешность допусков: При многооперационной гибке отклонения угла и размера каждого изгиба передаются и накапливаются. Нестандартная гибка из-за нестабильности технологических параметров обычно имеет большее отклонение, чем стандартная, что в итоге может привести к выходу критических монтажных размеров за пределы допуска.

Путаница в управлении множеством радиусов: Когда деталь содержит три или более различных радиуса гибки, сложность планирования производства, подготовки оснастки и контроля качества растет экспоненциально. Операторам приходится часто обращаться к чертежам для подтверждения параметров, что увеличивает риск человеческой ошибки.

Ограничения последовательности гибки: Гибка с разными радиусами может создавать конфликтные ограничения для последовательности операций. Например, гибка с малым радиусом может потребоваться до соседней гибки с большим радиусом, но конструктивно такая последовательность обработки может быть недопустима, вынуждая принимать дополнительные технологические меры (например, добавление технологических вырезов, корректировку конструкции).

Стратегия 1: Установление научных критериев выбора радиуса

Многоуровневая система выбора: Создание корпоративной библиотеки предпочтительных радиусов гибки, разделенной на три уровня:

Уровень 1, предпочтительный: R = t (применимо для 85% обычных случаев)

Уровень 2, резервный: R = 1.5t, 2t (для специальных требований к прочности)

Уровень 3, ограниченный: R < 0.5t (только в абсолютно необходимых случаях, требует технологического согласования)

Специализированные стандарты по материалам: Разработка специальных руководств для различных категорий материалов, например, для серий алюминиевых листов, низкоуглеродистых сталей, нержавеющих сталей — свои собственные списки предпочтительных радиусов.

Стратегия 2: Реализация максимальной унификации

Унификация на уровне детали: В пределах одной детали максимально унифицировать все изгибы до 1-2 видов радиусов.

Унификация в пределах семейства продуктов: В пределах одной серии продуктов установить общие нормы по радиусам гибки.

Унификация на уровне предприятия: В корпоративных стандартах установить предпочтительные последовательности радиусов гибки (например, 1.0 мм, 1.5 мм, 2.0 мм, 3.0 мм и т.д.) и согласовать их с часто используемыми спецификациями оснастки.

Стратегия 3: Точный механизм компенсации пружинения

Компенсация на основе данных: Создание внутренней базы данных компенсации пружинения предприятия, фиксирующей фактические данные по пружинению для различных комбинаций материалов, толщин и радиусов. Для часто используемых комбинаций можно напрямую применять исторические данные; для новых комбинаций предоставлять методы быстрого тестирования и процесс обновления данных.

Стратегия проектного резервирования: В случаях, когда конструкция позволяет, проектировать регулируемые соединительные элементы (например, овальные отверстия) для поглощения размерных отклонений, вызванных пружинением.

Варианты технологической компенсации: Для высокоточных требований применять стратегию «перегиб-пружинение» или использовать гибочные станки с ЧПУ с функцией компенсации угла.

Стратегия 4: Избегание конструкционно-технологических конфликтов

Нормы проектирования минимальной высоты полки гиба: Четкое определение минимальной высоты полки гиба для различных толщин (обычно 1.5t + R + 0.5 мм) и предоставление контрольного листа для проверки конструкции.

Альтернатива цепочке гибов: Для участков, требующих нескольких последовательных гибов, оценивать возможность использования сварных узлов или цельнолитых (штампованных) деталей.

Планирование последовательности гибки: На этапе проектирования указывать рекомендуемую последовательность гибки, особенно для сложных гибочных деталей, предоставляя четкие технологические указания.

В проектировании листового металла отверстия, пазы, вырезы и другие элементы часто рассматриваются как «второстепенные детали», но такое пренебрежительное отношение приводит к огромным скрытым затратам. Расположение, размеры и компоновка этих элементов определяют не только структурную целостность самой детали, но и напрямую влияют на выбор технологии изготовления, эффективность производства и, в конечном итоге, надежность изделия. Неудачное расположение отверстий может усложнить изначально простую операцию штамповки, вызвать деформацию при стабильном процессе гибки или даже вынудить изменить весь производственный процесс. Такие случаи, когда из-за мелочей теряется большое, нередки на производственных предприятиях, а их коренная причина кроется в недостаточном понимании конструкторами технологий изготовления и важности «проектных деталей».

Явление деформации кромок: Когда отверстия, пазы или вырезы расположены слишком близко к краю, материал в процессе штамповки деформируется из-за неравномерного распределения усилий. Исследования показывают, что при расстоянии от отверстия до края меньше толщины материала деформация кромки может достигать 3-5%, что влияет не только на внешний вид, но и ослабляет точность сборки. Для прецизионных узлов такая деформация может привести к серьезным проблемам, таким как нарушение герметичности или ослабление соединений.

Эффект снижения прочности: Края отверстий создают концентрацию напряжений. Слишком маленькое расстояние до края значительно снижает несущую способность материала. При динамических нагрузках эти места легко становятся очагами усталостных трещин. Экспериментальные данные показывают, что при уменьшении расстояния от края отверстия с 1.5t до 0.5t срок службы на усталость может снизиться более чем на 60%.

Влияние на стабильность процесса: Недостаток материала у края снижает стабильность процесса штамповки, увеличивает износ оснастки и может даже привести к поломке пуансона. Особенно высок этот риск при обработке высокопрочных материалов.

Риск интерференции с оснасткой: Если вырез расположен слишком близко к линии гибки, в процессе гибки может возникнуть столкновение с оснасткой, что вынудит использовать нестандартную оснастку или изменить последовательность гибки. Это не только увеличивает затраты, но и может повлиять на точность и стабильность гибки.

Сложность контроля деформации: Отверстия вблизи зоны гибки после операции деформируются в разной степени, требуя дополнительной операции правки для корректировки. Для монтажных отверстий с высокими требованиями к точности такая последующая корректировка часто не дает идеального результата.

Ограничение последовательности операций: Конструктивное расположение некоторых отверстий жестко диктует последовательность: сначала штамповка, затем гибка, или наоборот. Это снижает гибкость производственного планирования и увеличивает объем незавершенного производства.

«Ловушка эффективности штамповки» для плотных отверстий: Конструкторы часто склонны проектировать множество мелких отверстий для реализации определенных функций, упуская из виду, что каждое отверстие требует отдельного хода штампа. Например, деталь с 50 отверстиями диаметром 2 мм при использовании одного пуансона потребует 50 ходов; при рациональной компоновке группы отверстий может хватить 5-10 ходов.

Математическое снижение срока службы оснастки: Срок службы пуансонов малого диаметра значительно меньше, чем у стандартных. Средний срок службы пуансона диаметром 2 мм может составлять всего 30-40% от срока службы пуансона диаметром 10 мм, что означает более частую замену и обслуживание, увеличивая время простоя и стоимость оснастки.

Накопительный эффект снижения точности: В процессе многократной штамповки погрешности базирования постепенно накапливаются, что приводит к постепенному снижению точности расположения отверстий. Для прецизионных систем отверстий такая накопленная погрешность может выйти за пределы допуска.

Затраты на нестандартный режущий инструмент: Вырезы неправильной формы обычно требуют изготовления специального инструмента на заказ. Такой инструмент не только стоит в 3-5 раз дороже стандартного, но и сложнее в использовании и обслуживании.

Потери эффективности при лазерной резке: Хотя лазерная резка может гибко обрабатывать различные формы, скорость резки обратно пропорциональна сложности контура. Время резки сложного контура может быть в 2-3 раза больше, чем у простого контура эквивалентной площади, а на углах часто возникают дефекты качества.

Необходимость вторичной обработки: Сложные вырезы часто требуют дополнительных операций, таких как удаление заусенцев, шлифовка — трудоемкие процессы, которые дополнительно увеличивают стоимость.

Стратегия 1: Установление научных стандартов безопасного расстояния до края

Многоуровневая система расстояний:

Стандартные отверстия: расстояние до края ≥ 2t (толщина материала), применяется для большинства обычных крепежных отверстий.

Прецизионные отверстия: расстояние до края ≥ 3t, используется для высокоточных установочных и критических монтажных отверстий.

Специальные отверстия: расстояние до края ≥ 4t, используется для отверстий, подверженных значительным или динамическим нагрузкам.

Дифференцированные стандарты, ориентированные на функцию: Установление различных требований в зависимости от функции отверстия: монтажные, кабельные, облегчающие, технологические отверстия должны иметь свои собственные стандарты расстояний до края.

Адаптация к материалу: Корректировка требований к расстоянию в зависимости от свойств материала, например, для более пластичных алюминиевых сплавов можно ослабить, а для более хрупких материалов — увеличить коэффициент безопасности.

Стратегия 2: Реализация комплексной стандартизации типов отверстий

Создание библиотеки предпочтительных систем отверстий: Стандартизация часто используемых диаметров отверстий и ширины пазов в ограниченный ряд (например, φ2.5, φ3.0, φ4.0, φ5.0, φ6.0 мм и т.д.), где каждый новый стандартный размер требует строгого согласования.

Принципы упрощения формы:

Приоритет круглым отверстиям, затем квадратным.

Избегать контуров с неправильными кривыми, при необходимости заменяя их отрезками прямых или стандартными дугами.

Унификация формы концов пазов (полукруглая или прямоугольная).

Проектирование в соответствии с крепежом: Проектирование типов отверстий должно полностью соответствовать размерным рядам стандартного крепежа (болты, заклепки, защелки), избегая появления «промежуточных» размеров.

Стратегия 3: Оптимизация удобства для штамповочного процесса

Нормы контроля соотношения глубины к ширине:

Пробивка отверстий: диаметр отверстия ≥ t (толщина листа)

Пробивка пазов: ширина паза ≥ 1.2t, длина паза ≤ 6 × ширины паза

Вырезы: минимальная ширина ≥ 1.5t, острые углы обязательно скруглять (R ≥ 0.5t)

Методика экономии материала при компоновке:

По возможности группировать мелкие отверстия для использования многопуансонной оснастки.

Длинные пазы можно заменить комбинацией коротких, чтобы снизить усилие штамповки.

Сложные отверстия разбивать на комбинации стандартных геометрических форм.

Проектирование совместимости с оснасткой: Обеспечение соответствия компоновки отверстий расположению позиций существующей оснастки для максимального использования имеющихся ресурсов.

Стратегия 4: Реализация интеллектуальной оптимизации компоновки групп отверстий

Принцип симметричной компоновки: Строгое симметричное расположение групп отверстий, что не только удобно для использования симметричной оснастки, но и упрощает контроль качества.

Система сеточной компоновки: Для деталей с большим количеством отверстий, таких как панели приборов, монтажные пластины, создавать стандартизированные сеточные системы (например, с шагом 5 или 10 мм), выравнивая все отверстия по линиям сетки.

Модульное проектирование групп отверстий: Модуляризация часто используемых комбинаций отверстий (например, группы монтажных отверстий, вентиляционных отверстий, отверстий для кабелей) в стандартные библиотеки групп для прямого использования.

Технология сварки занимает важное место в производстве конструкций из листового металла, но многие конструкторы на этапе проектирования часто сосредотачиваются лишь на «функциональном наличии» сварки, игнорируя «технологическую реализуемость». Скрытая проблема недостаточной доступности для сварки в реальном производстве превращается в ряд явных затрат: от стоимости изготовления специальной оснастки и рисков стабильности качества сварки до серьезных ограничений производственной эффективности. Что еще более важно, многие проблемы с доступностью для сварки могут не проявляться на этапе изготовления прототипа, а полностью проявляются только при серийном производстве, когда стоимость изменений в проекте возрастает экспоненциально.

«Сварка в черном ящике» закрытых конструкций: Когда сварной шов расположен внутри закрытой полости, физический доступ сварочной горелки становится первоочередной проблемой. Обычно требуется проектировать сложные разъемные конструкции или добавлять технологические отверстия, что может повлиять на общую прочность и герметичность конструкции. Для полностью закрытых конструкций может потребоваться использование дорогостоящего эндоскопического сварочного оборудования, стоимость которого в 3-5 раз выше обычного.

Цепная реакция ограничений по углу: Качество сварки во многом зависит от угла подхода горелки. В идеале горелка должна располагаться под углом 30-60° к плоскости шва. При угле менее 20° изменяется форма сварочной ванны, что приводит к увеличению дефектов, таких как непровар или подрез, более чем на 40%. Сварочные операции в стесненных условиях в среднем занимают в 2-3 раза больше времени, чем на открытом пространстве.

Косвенные затраты на оснастку и приспособления: Труднодоступные места сварки требуют специальных установочно-зажимных приспособлений. Срок разработки таких приспособлений обычно составляет 2-4 недели, а стоимость может быть в 3-8 раз выше, чем у обычных. Что еще важнее, процесс наладки и проверки специальной оснастки занимает ценные производственные ресурсы.

Трудности очистки недоступных зон: Чистота поверхности перед сваркой напрямую влияет на качество шва. Труднодоступные зоны часто невозможно эффективно обезжирить или очистить от окалины. Остатки масла, окислов приводят к увеличению дефектов, таких как поры и включения, на 30-50%. В некоторых высокотехнологичных применениях (например, пищевое или медицинское оборудование) это может стать основной причиной брака продукции.

Реализуемость последующей обработки: Очистка после сварки (например, зачистка, полировка) и контроль (например, капиллярный контроль) также требуют физического доступа. Если в проекте не предусмотрено достаточного рабочего пространства, эти необходимые операции невозможно выполнить или выполнить качественно, что создает скрытую угрозу качеству продукции.

Проблема покрытия защитным газом: Для сварочных процессов, требующих газовой защиты (например, TIG, MIG), в закрытых или полузакрытых пространствах нарушается поток газа, что затрудняет формирование стабильной защитной атмосферы и серьезно влияет на качество сварки.

Геометрический эффект накопления тепла: Условия теплоотвода в зонах концентрации множества сварных швов значительно зависят от геометрии конструкции. В «тепловых ловушках», таких как углы, пересечения, накопление тепла может привести к локальному превышению критической температуры материала, вызывая изменения структуры (например, сенсибилизация нержавеющей стали) или чрезмерные термические деформации. Фактические данные показывают, что такое накопление тепла может повысить локальную температуру на 200-300°C выше ожидаемой.

Противоречие между технологией и ограничением деформаций: Для контроля сварочных деформаций обычно требуется проектировать жесткие стягивающие приспособления. Однако труднодоступные места сварки часто оказываются и самыми сложными для размещения таких приспособлений. Это противоречие значительно снижает эффективность контроля деформаций. Исследования показывают, что деформация при недостаточном стягивании может быть в 5-10 раз больше, чем при полном.

Ограничения в реализации оптимальной последовательности: Оптимальная последовательность сварки (например, от центра к краям, изнутри наружу) трудно реализуема при ограниченной доступности. Оператор вынужден применять субоптимальную последовательность, что еще больше усугубляет проблему деформаций.

Микроскопические сложности сварки разнородных материалов: При необходимости сварки разных материалов (например, нержавеющей стали с углеродистой, алюминия со сталью) различия в коэффициентах теплового расширения и теплопроводности делают сварочные параметры чрезвычайно чувствительными. Плохая доступность еще больше затрудняет точный контроль параметров, что легко приводит к дефектам, таким как трещины, непровары. Процент брака при сварке разнородных материалов обычно в 2-3 раза выше, чем при сварке однородных.

Проблемы совместимости с покрытыми материалами: Сварка материалов с покрытием (например, оцинкованная сталь, окрашенный лист) создает токсичный дым и должна проводиться в хорошо вентилируемом помещении. Сварка покрытых материалов в закрытом пространстве не только вредит здоровью оператора, но и из-за скопления дыма ухудшает видимость и качество сварки.

Технологический конфликт при сочетании тонкого и толстого листа: При сварке деталей с большой разницей в толщине требуется точный контроль тепловложения, чтобы избежать прожога тонкого листа или непровара толстого. Плохая доступность затрудняет такой точный контроль, что обычно требует дополнительного введения переходных элементов или изменения способа соединения.

Стратегия 1: Системное проектирование с запасом пространства

Стандарты трехмерного рабочего пространства: Создание внутренних корпоративных норм сварочного рабочего пространства, четко определяющих минимальные пространственные размеры, необходимые для различных методов сварки. Например:

Сварка MIG: сферическое рабочее пространство диаметром 300 мм

Сварка TIG: цилиндрическое рабочее пространство диаметром 200 мм

Точечная сварка: прямоугольное рабочее пространство 150×150 мм

Постепенное проектирование доступности: Для многослойных конструкций проектировать постепенный путь доступа извне вовнутрь, обеспечивая соответствующий операционный доступ к каждому сварному шву на каждом уровне.

Стратегия модульного разделения: Разделение сложных цельных конструкций на несколько хорошо доступных для сварки подмодулей, соединяемых механически после сварки, балансируя между качеством сварки и прочностью конструкции.

Стратегия 2: Совместное проектирование последовательности операций

Визуальное планирование последовательности сварки: Использование 3D-программ на этапе проектирования для имитации процесса сварки, обеспечения рациональной операционной последовательности и доступного пути для каждого шва.

Контроль деформаций с помощью симметричной сварки: Проектирование симметричного расположения швов для удобного применения симметричной последовательности сварки, эффективно компенсирующей деформации.

Интегральная оптимизация сборки и сварки: Совместное рассмотрение последовательности сварки и сборки, проектирование соединительных конструкций, позволяющих сварку в оптимальном с точки зрения доступности состоянии.

Стратегия 3: Многообразие выбора способов соединения

Матрица оценки необходимости сварки: Создание системной рамки для принятия решений о сварке, комплексно оценивающей ее применимость на основе таких параметров, как требования к прочности, герметичности, внешнему виду, ограничения по стоимости.

Применение гибридных технологий соединения: Использование в подходящих местах альтернативных решений, таких как клепка, болтовое соединение, склеивание конструкционными клеями, для снижения зависимости от сварки и повышения гибкости сборки.

Исследование новых сварочных процессов: Оценка возможности использования новых процессов, таких как сварка трением, лазерная сварка, электронно-лучевая сварка, для труднодоступных мест.

Стратегия 4: Перспективное проектирование для контроля и обслуживания

Резервирование доступности для неразрушающего контроля: Учитывать на этапе проектирования будущие потребности в контроле, оставляя рабочее пространство для методов, таких как ультразвуковой, радиографический, капиллярный контроль.

Учет доступности для ремонта на протяжении всего жизненного цикла: Для оборудования, требующего ремонта на месте, проектировать съемные панели для обслуживания или специальные ремонтные проемы.

Интегральное проектирование для мониторинга процесса: Проектирование смотровых окон или точек установки датчиков в ключевых местах сварки для реализации мониторинга процесса в реальном времени.

Назначение допусков — это точка наиболее прямого пересечения технических требований и экономической эффективности в проектировании листового металла. Многие конструкторы под влиянием инженерного образования склонны применять консервативную стратегию «чем точнее, тем лучше», не осознавая, что каждый «0» после запятой соответствует реальному приросту затрат. Это «поклонение точности» широко распространено в проектной среде: менеджеры по продукту требуют «совершенства в деталях», конструкторы стремятся к «идеальным размерам», а производственный отдел молча несет растущие в геометрической прогрессии затраты. Необоснованно жесткие допуски не только напрямую повышают себестоимость единицы продукции, но и вызывают непредсказуемые системные проблемы на этапе сборки, в конечном итоге подрывая конкурентоспособность продукта на рынке.

Экономические границы точности оборудования: Современное оборудование для обработки листового металла обладает высокой точностью, но для каждой технологии существует свой экономичный диапазон точности. Например:

Экономичная точность лазерной резки: ±0.1 мм, достижение ±0.05 мм требует снижения скорости оборудования более чем на 50%, плюс термостатирование и более высокая мощность.

Экономичный угловой допуск гибки на станке с ЧПУ: ±0.5°, для достижения ±0.2° требуются сервогидравлическая система и высокоточная оснастка, что увеличивает инвестиции в оборудование на 40%.

Каждое повышение класса точности штамповки увеличивает стоимость оснастки на 60-80% и снижает ее срок службы на 30-50%.

Стоимость поддержания стабильности: Даже если возможности оборудования позволяют достичь жестких допусков, поддержание стабильности в производственном процессе требует дополнительных вложений. Это включает более частую калибровку оборудования (в 2-3 раза чаще), более строгий контроль окружающей среды (колебания температуры/влажности в пределах ±2°C, ±5%), более качественное сырье (с меньшими допусками по толщине, более стабильными свойствами).

Стоимость модернизации контрольно-измерительного оборудования: Когда допуски жестче ±0.1 мм, обычные штангенциркули и микрометры уже не годятся, требуются прецизионные приборы, такие как координатно-измерительные машины (КИМ), лазерные сканеры. Стоимость закупки такого оборудования в 10-50 раз выше, чем у обычных измерительных инструментов, плюс требуются специальные условия для измерений и обученный персонал.

Экспоненциальный рост времени контроля: Существует нелинейная зависимость между классом допуска и временем контроля. Исследования показывают:

Ужесточение допуска с ±0.5 мм до ±0.2 мм увеличивает время контроля одной детали на 80%.

Дальнейшее ужесточение с ±0.2 мм до ±0.1 мм увеличивает время контроля еще на 150%.

Для сложных деталей с множеством жестких допусковых характеристик время контроля может составлять более 30% общего времени производства.

Затраты на ошибочные решения и споры: Жесткие допуски часто находятся на пределе возможностей оборудования, и погрешность самой измерительной системы может привести к ошибочным выводам. Возникающие в результате споры о качестве, пересмотр брака, общение с клиентом и другие косвенные затраты часто превышают прямые затраты на контроль.

Математическая реальность размерных цепей: В сборочной единице допуски нескольких деталей накапливаются согласно статистическим законам. Например, в сборке из 5 деталей, если допуск каждой детали в определенном направлении составляет ±0.1 мм, то наихудший накопленный допуск может достичь ±0.5 мм. Этот эффект накопления часто упускается при проектировании, обнаруживаясь только на этапе сборки в виде зазоров или защемлений.

Отсутствие механизмов компенсации: Многие конструкторы привыкли назначать допуски для каждой детали отдельно, не учитывая возможность регулировки при сборке. Рациональный подход — проектировать компенсирующие конструкции в ключевых местах сборки, такие как овальные отверстия, регулировочные прокладки, но это требует системного мышления при распределении допусков.

Усиливающий эффект теплового расширения: Материалы листового металла чувствительны к перепадам температуры, коэффициент линейного расширения обычно находится в диапазоне 10-20×10⁻⁶/°C. Это означает, что стальная деталь длиной 1 метр при изменении температуры на 10°C может изменить размер на 0.1-0.2 мм. В регионах с большими суточными или сезонными перепадами температур это влияние нельзя игнорировать.

Ограничение выбора поставщиков: Требование жестких допусков автоматически исключает большинство обычных поставщиков, сокращая выбор более чем на 70% и, соответственно, снижая переговорную силу.

Потеря производственной гибкости: Производство с жесткими допусками требует специального оборудования и технологических параметров, что затрудняет передачу производства другому поставщику, концентрируя риски цепочки поставок.

Увеличение сроков поставки: Средний производственный цикл деталей с жесткими допусками на 50-100% дольше, чем у стандартных, из-за необходимости большего количества подтверждений первого образца, технологических валидаций и предсерийных оценок.

Стратегия 1: Реализация функционально-ориентированной классификации допусков

Система идентификации ключевых характеристик:

Характеристики класса А (критические для сборки): Размеры, влияющие на функцию продукта, безопасность или основные монтажные связи, требуют строгого контроля допусков.

Характеристики класса В (важные для внешнего вида): Размеры, влияющие на внешний вид продукта и второстепенные соединения, используют средние допуски.

Характеристики класса С (некритические): Размеры, влияющие только на технологию обработки или нефункциональные атрибуты, используют самые широкие допуски.

Алгоритм распределения значений допусков:

Создание системы весов допусков на основе функциональной важности.

Использование метода Тагути или моделирования Монте-Карло для оптимизации распределения допусков.

Обеспечение удовлетворения требований сборки при минимизации общих затрат.

Стратегия 2: Продвижение правильного применения геометрических допусков

Научное создание системы баз:

Выбор стабильных, легко контролируемых характеристик в качестве баз.

Избегание использования виртуальных или труднореализуемых баз.

Контроль количества баз до минимально необходимого для функции.

Использование преимуществ допусков формы и расположения:

Допуски плоскостности, перпендикулярности и т.д. обычно экономичнее размерных допусков.

Позиционный допуск позволяет одновременно контролировать отклонения в нескольких направлениях, что лучше нескольких линейных допусков.

Допуск профиля подходит для контроля сложных поверхностей и относительно прост в проверке.

Стратегия 3: Создание базы данных допусков на основе технологических возможностей

Карта возможностей поставщиков:

Создание подробных профилей технологических возможностей (значения Cpk) для каждого поставщика.

Регулярное обновление данных о возможностях для отражения модернизации оборудования и улучшений процессов.

Установление требований по допускам на основе фактических, а не теоретических возможностей.

Справочник по экономичной точности:

Лазерная резка: ±0.1 мм (экономичная), ±0.05 мм (дорогостоящая)

Гибка на станке с ЧПУ: ±0.5° (экономичная), ±0.2° (дорогостоящая)

Штамповка: ±0.15 мм (экономичная), ±0.05 мм (дорогостоящая)

Деформации при сварке: ±1 мм на метр (обычный контроль), ±0.3 мм на метр (строгий контроль)

Стратегия 4: Проектирование компенсационных и отказоустойчивых механизмов

Компенсирующие конструкции для сборки:

Проектирование овальных отверстий: увеличение длины на 30-50% для регулировки.

Регулировочные механизмы: ползуны, эксцентрики, наборы прокладок для механической компенсации.

Упругие соединения: резиновые прокладки, пружины для компенсации деформаций.

Унификация баз для контроля:

Проектирование четких баз и методов измерений.

Избегание неясных или нереалистичных требований к контролю.

Предоставление поддержки в проектировании контрольно-измерительной оснастки.

В проектировании листового металла требования к обработке поверхности часто являются областью наибольших разногласий между конструкторами, маркетинговым отделом и конечным пользователем. Эти разногласия часто приводят к избыточному проектированию: конструктор стремится к идеальной поверхности, маркетинг хочет выдающегося внешнего вида, а производственный отдел сталкивается с растущими в геометрической прогрессии затратами. Что еще хуже, многие нереалистичные требования к обработке поверхности возникают из-за непонимания функциональных потребностей или незнания технологий обработки. Требование зеркальной поверхности Ra0.4 может стоить в 3 раза дороже, чем обычная полировка Ra1.6, при этом ее функциональная ценность может быть ничтожной. Это несоответствие между качеством поверхности и функциональными потребностями незаметно подрывает прибыль предприятия.

Нелинейный рост технологических затрат: С каждым снижением класса шероховатости поверхности (значение Ra) соответствующие затраты на обработку растут почти экспоненциально. Например:

Снижение с Ra6.3 до Ra3.2 увеличивает стоимость примерно на 30%.

Снижение с Ra3.2 до Ra1.6 увеличивает стоимость примерно на 80%.

Снижение с Ra1.6 до Ra0.8 увеличивает стоимость примерно на 150%.

Снижение с Ra0.8 до Ra0.4 может увеличить стоимость более чем на 300%.

Эффект умножения времени на предварительную обработку: Для получения более высокой чистоты поверхности требуются более тонкие и трудоемкие операции предварительной обработки. При пескоструйной обработке достижение Ra1.6 требует около 15 минут/м², а Ra0.8 — более 30 минут, удваивая затраты времени и одновременно увеличивая расход абразива, износ оборудования и трудозатраты.

Скрытое увеличение затрат на контроль: Высокая чистота поверхности требует специального измерительного оборудования и большего времени контроля. Измерение шероховатости Ra0.4 занимает в 2-3 раза больше времени, чем Ra1.6, и предъявляет более высокие требования к окружающей среде и квалификации оператора.

Структура затрат на функциональные покрытия:

Покрытие тефлоном: отличная химическая стойкость и антипригарные свойства, но стоимость в 4-6 раз выше обычного порошкового покрытия, требует строгой предварительной обработки поверхности и спекания.

Керамическое покрытие: превосходная износостойкость и термостойкость, стоимость в 5-8 раз выше обычного покрытия, сложная технология нанесения, трудный ремонт.

Покрытие Dacromet (цинк-алюминиевое): отличные антикоррозионные свойства, но стоимость в 3-4 раза выше обычного цинкования, связано с использованием тяжелых металлов и экологическими проблемами.

Ошибка в оценке стоимости жизненного цикла: Многие конструкторы учитывают только первоначальную стоимость покрытия, упуская затраты на обслуживание, ремонт и замену в течение всего срока службы. Специальное покрытие при повреждении практически невозможно отремонтировать на месте, требуется возврат на завод, а потери от простоя намного превышают стоимость самого покрытия.

Игнорирование технологической совместимости: Специальные покрытия часто предъявляют особые требования к поверхности основы (например, значение Ra, чистота), которые могут конфликтовать с другими производственными процессами. Например, сварочная зона требует относительно высокого значения Ra для обеспечения качества сварки, что противоречит требованиям низкого Ra для некоторых покрытий.

Ступенчатые затраты на химическую обработку:

Обычное обезжиривание: базовый уровень стоимости.

Травление для удаления ржавчины: увеличивает стоимость на 30-50%, создает проблему утилизации сточных вод.

Фосфатирование: увеличивает стоимость на 80-120%, требует специального оборудования и управления химикатами.

Пассивация: увеличивает стоимость на 60-100%, для таких материалов, как нержавеющая сталь, эффект ограничен.

Долгосрочное бремя экологического соответствия: Строгие экологические требования постоянно повышают стоимость обработки поверхности. Традиционные процессы, такие как пассивация с хромом, очистка сольвентами, заменяются более экологичными, но более дорогими альтернативами. Например, бесхромная пассивация стоит в 1.5-2 раза дороже хромсодержащей, водоразбавляемые краски на 20-30% дороже сольвентных.

Проблема стабильности качества: Многоступенчатая и сложная предварительная обработка на каждом этапе может вносить вариации качества. В реальном производстве более 40% дефектов покрытия вызваны некачественной предварительной обработкой, а стоимость доработки обычно в 3-5 раз выше, чем нормального производства.

Избыточность визуальных стандартов для функционала: Требования к декоративности поверхности для многих промышленных устройств завышены. Использование требований к внешнему виду автомобильного класса (поверхность класса А) для промышленного оборудования увеличивает стоимость в 2-3 раза по сравнению с промышленным видом при практически нулевом функциональном выигрыше.

Затраты на кастомные цвета и текстуры:

Стандартные цвета (часто используемые по RAL): базовый уровень стоимости.

Индивидуальные цвета: стоимость подбора цвета 2000-5000 рублей, ограничения по минимальному заказу.

Специальные текстуры (морщинистая, молотковая и т.д.): увеличивают стоимость на 30-50%, сложность технологического контроля.

Металлический блеск: увеличивает стоимость на 80-120%, сложная технология нанесения.

Долгосрочная проблема соответствия при обслуживании: Кастомные цвета и текстуры при последующем обслуживании требуют специального подбора цвета, который часто невозможно идеально сопоставить, что приводит к заметным следам подкраски и влияет на общий внешний вид.

Стратегия 1: Установление многоуровневых стандартов на основе сценариев применения

Система классификации по агрессивности среды:

C1 Внутренняя сухая среда: минимальные требования к защите, достаточно обычного порошкового покрытия.

C2 Внутренняя влажная среда: средняя защита, требуется добавление антикоррозионного грунта.

C3 Наружная городская среда: стандартная защита, многослойная система покрытий.

C4 Прибрежная промышленная среда: усиленная защита, цинконаполненный грунт + толстослойное покрытие.

C5 Агрессивная промышленная среда: специальная защита, требуется применение систем тяжелой антикоррозии.

Модель соответствия функциональным потребностям:

Потребность в износостойкости: приоритет твердости покрытия, а не чистоты поверхности.

Потребность в антикоррозионности: внимание к толщине, плотности покрытия, а не внешнему виду.

Потребность в очистке: учет легкости очистки, а не высокого глянца.

Потребность в маркировке: использование локальной тонкой обработки, а не общего повышения уровня.

Стратегия 2: Реализация стандартизации и модульности обработки

Проектирование в соответствии с технологиями поставщиков:

Сбор перечней стандартных процессов основных поставщиков.

Приоритетный выбор в проектировании проверенных процессов поставщиков.

Создание базы данных технологических возможностей поставщиков.

Модульное проектирование обработки:

Разделение продукта на модули с различными требованиями к обработке.

Применение наиболее подходящей схемы обработки для каждого модуля.

Соединение модулей через стандартизированные интерфейсы.

Стратегия 3: Продвижение концепции зональной дифференцированной обработки

Метод разделения на функциональные зоны:

Зона внешнего вида: области с высокими требованиями к внешнему виду, применение более высокого уровня обработки.

Функциональная зона: области с высокими функциональными требованиями, целевой выбор схемы обработки.

Скрытая зона: невидимые области, применение самой базовой экономичной обработки.

Зона контакта: области контакта с человеком или продуктом, учет особых требований безопасности, очистки и т.д.

Стратегия градиентной обработки:

Обработка 1-го уровня: ключевые видимые поверхности, тонкая обработка.

Обработка 2-го уровня: второстепенные видимые поверхности, стандартная обработка.

Обработка 3-го уровня: невидимые поверхности, базовая обработка.

Обработка 4-го уровня: полностью скрытые поверхности, упрощенная обработка или ее отсутствие.

Стратегия 4: Развитие экологичных и экономически выгодных решений

Оценка экономичности экологичных технологий:

Водоразбавляемые краски: хотя цена за единицу выше, затраты на обработку ЛОС ниже, совокупная стоимость может быть ниже.

Бесфосфатная предварительная обработка: низкие затраты на экологическое соответствие, очевидная долгосрочная выгода.

Высоконаполненные краски: сокращают количество слоев, снижают трудозатраты и энергопотребление.

УФ-отверждаемые краски: высокая скорость отверждения, низкое энергопотребление, подходят для крупносерийного производства.

Выбор, ориентированный на стоимость жизненного цикла:

Создание моделей полной стоимости жизненного цикла для различных схем обработки.

Учет таких долгосрочных факторов, как периодичность обслуживания, сложность ремонта, стоимость замены.

Принятие решений на основе общей стоимости владения (TCO), а не первоначальных затрат.

Стремясь к функциональной интеграции и компактности конструкции, многие конструкторы склонны объединять несколько функциональных элементов в одной сложной детали. Такое «монолитное» проектное мышление, казалось бы, упрощает процесс сборки и сокращает количество деталей, но часто приводит к катастрофическим последствиям на этапе производства. Требования сложной детали к технологии изготовления растут экспоненциально, в то время как рост технологических возможностей линеен. Эта асимметрия приводит к неконтролируемым затратам, нестабильному качеству, увеличению сроков поставки и ряду других проблем. Что еще важнее, увеличение сложности детали значительно снижает производственную гибкость и эластичность цепочки поставок, создавая огромные препятствия для внедрения новых продуктов и корректировки производственных мощностей предприятия.

Геометрическое усиление погрешностей базирования: Сложные детали обычно требуют многократной переустановки и нескольких операций обработки. Каждое новое базирование вносит новую погрешность, и эти погрешности накапливаются по наихудшему сценарию. Исследования показывают, что у детали после 4-х переустановок накопленная погрешность критического размера может достигать 2.5-3 раза от погрешности однократного базирования, что значительно превышает допустимые пределы.

Жесткость процесса из-за зависимости операций: Технологический процесс сложных деталей часто имеет жесткие ограничения по последовательности. При возникновении проблемы на одной операции весь процесс обработки приходится перепланировать, что серьезно ограничивает гибкость производственного графика. В реальном производстве средний производственный цикл сложной детали в 1.8-2.5 раза длиннее, чем у группы простых деталей с аналогичной функцией.

Ловушка специализированной оснастки: Сложная форма требует специальных установочно-зажимных приспособлений. Срок разработки таких приспособлений обычно составляет 2-4 недели, а стоимость изготовления в 3-8 раз выше, чем у универсальных. Что еще хуже, специализированная оснастка часто плохо адаптируется к изменениям конструкции, и при модификации детали приспособление может стать полностью непригодным.

Ограничения течения материала при глубокой вытяжке: При глубокой вытяжке предел удлинения материала и диаграмма формообразования определяют физические границы. Превышение предела вытяжки приводит к локальному утоньшению, разрыву или гофрообразованию. Например, предельная высота однократной вытяжки цилиндрической детали составляет 0.75 от диаметра, превышение требует многократной вытяжки с промежуточным отжигом, увеличивая стоимость более чем на 200%.

Стоимость оснастки для сложного формообразования: Детали с гибкой в нескольких направлениях или сложными поверхностями требуют нескольких комплектов оснастки для поэтапного формообразования. Инвестиции в оснастку могут быть в 5-10 раз выше, чем для простых деталей. Серьезнее то, что наладка сложной оснастки обычно занимает недели, а стоимость изменений крайне высока.

Техническая сложность контроля пружинения: Поведение сложных поверхностей после пружинения трудно точно предсказать. Даже при использовании конечно-элементного моделирования фактическое пружинение может отличаться от прогнозируемого на 10-20%. Это приводит к необходимости многократных корректировок оснастки, удлиняя цикл разработки.

Доступность для контроля геометрических характеристик: Многие элементы сложных деталей трудно контролировать обычными методами. Внутренние ребра жесткости, скрытые защелки, наклонные поверхности под разными углами могут потребовать контроля с помощью КИМ, промышленной компьютерной томографии или специальных калибров, что в 3-5 раз увеличивает стоимость контроля.

Нечеткость границ при идентификации дефектов: Сложные детали часто не имеют четких базовых плоскостей и опорных элементов, что затрудняет идентификацию дефектов. Например, искривленная поверхность — это задумка конструктора или производственный брак? Такая неопределенность увеличивает субъективность и спорность при оценке качества.

Неэффективность статистического управления процессом (SPC): Производственный процесс сложных деталей включает слишком много переменных, что затрудняет эффективное применение традиционных контрольных карт SPC. Каждый отдельный признак может иметь хороший процент выхода, но общий выход годных деталей оказывается низким, и диагностика проблем затруднена.

Проблема амортизации стоимости оснастки: Окупаемость инвестиций в сложную оснастку требует достаточно большого объема производства. Если годовой объем ниже экономической партии, стоимость оснастки, приходящаяся на одну деталь, становится непомерно высокой. Эмпирическая формула: Амортизация оснастки = Общие инвестиции в оснастку ÷ (Годовой объем × Срок службы оснастки). При недостаточном объеме это значение может в несколько раз превышать стоимость материала.

Предельные затраты при мелкосерийном производстве: В мелкосерийном производстве себестоимость единицы сложной детали в основном определяется временем на подготовку, наладку и утверждение первого образца, а не временем обработки. При партии менее 50 штук себестоимость сложной детали может быть в 5-8 раз выше, чем при крупносерийном производстве.

Невозвратные затраты при изменении конструкции: Как только оснастка для сложной детали изготовлена, любое изменение конструкции означает огромные невозвратные затраты и убытки от задержек. Это тормозит постоянное улучшение продукта, и продукт может технически отстать от конкурентов.

Стратегия 1: Реализация стратегии разделения «разделяй и властвуй»

Функционально-модульное разделение:

Разделение по функциям: Разделение элементов, выполняющих разные функции, на отдельные детали.

Разделение по технологии: Разделение элементов, подходящих для разных технологий обработки.

Разделение по требованиям к обслуживанию: Выделение частей, которые могут потребовать замены или ремонта, в отдельные детали.

Стандартизация интерфейсов:

Использование стандартных способов соединения (болты, заклепки, защелки).

Проектирование самоориентирующихся элементов интерфейса (направляющие фаски, установочные штыри).

Обеспечение управляемости накопленных допусков сборки после разделения.

Оценка экономичности разделения:

Создание модели принятия решений о разделении: сравнение общей стоимости монолитного и разделенного вариантов.

Учет баланса между стоимостью сборки и стоимостью изготовления.

Оценка изменений в управлении запасами и сложности цепочки поставок.

Стратегия 2: Создание системы модульного проектирования

Проектирование платформенной архитектуры:

Создание базовой платформы, несущей основные функции.

Разработка библиотеки стандартных модулей для реализации функциональных комбинаций.

Проектирование гибких интерфейсов для поддержки быстрой замены модулей.

Технологическая оптимизация модулей:

Каждый модуль оптимизируется под свою функцию с точки зрения технологии изготовления.

Внутри модуля максимальное упрощение, сокращение количества элементов.

Контроль размеров модуля в экономичных пределах технологии.

Поддержка вариантного проектирования:

Реализация вариантов продукта через комбинацию модулей.

Совместимость интерфейсов новых модулей с существующими.

Независимая проверка и тестирование модулей.

Стратегия 3: Продвижение проектирования, ориентированного на технологию изготовления

Создание базы данных технологических возможностей:

Создание матрицы технологических возможностей предприятия.

Четкое определение ключевых параметров для каждой технологии: экономичная точность, минимальный размер элемента, максимальное соотношение глубины к ширине и т.д.

Выбор при проектировании на основе существующих технологических возможностей.

Руководство по проектированию для обеспечения технологичности:

Разработка конкретных правил проектирования, таких как минимальный радиус гибки, минимальный размер отверстия для штамповки и т.д.

Предоставление шаблонов для типовых конструкций.

Создание контрольных листов для проверки проектов, обязательная проверка технологичности.

Процесс совместного проектирования с технологиями:

Вовлечение технологов на ранних этапах проектирования.

Использование методов параллельного инжиниринга, одновременный учет производственных потребностей.

Создание механизма быстрого прототипирования для проверки.

Стратегия 4: Исследование гибридных производственных стратегий

Встраивание элементов, изготовленных аддитивными методами:

Идентификация функциональных элементов, действительно требующих сложной геометрии.

Проектирование этих элементов как встраиваемых деталей, изготовленных 3D-печатью.

Соединение встраиваемых деталей с основой из листового металла механическим или сварным способом.

Рациональное применение комбинированных технологий:

Формообразование листового металла + механическая обработка: сначала формирование базовой формы, затем механическая обработка ключевых элементов.

Штамповка + лазерная сварка: раздельное изготовление простых деталей с последующей прецизионной сваркой.

Традиционные технологии + аддитивный ремонт: аддитивное наращивание локальных элементов на традиционной детали.

Структура оценки экономичности технологии:

Создание моделей стоимости для различных комбинаций технологий.

Выбор оптимального технологического маршрута на основе объема производства.

Учет совокупного влияния инвестиций в оборудование, трудоемкости, использования материала.

В производстве существует фундаментальное различие в мышлении между проектированием прототипа и серийным производством, и это различие часто упускается конструкторами. Успех на этапе прототипа часто создает у команды иллюзию, что проект «завершен» и готов к крупносерийному производству. Однако дизайн, экономичный и эффективный при малых партиях, может стать крайне дорогим и неэффективным при массовом производстве. Разрыв в мышлении приводит к разнице в затратах, которая может накапливаться в течение жизненного цикла продукта, образуя огромную финансовую черную дыру. Истинная мудрость проектирования заключается не только в реализации функции, но и в предвидении экономической целесообразности и осуществимости при различных масштабах производства.

Экономические пороги для специализированного инструмента: Каждая производственная технология имеет свою точку перелома экономической партии. Например:

Лазерная резка: подходит для малых партий (<100 шт.), предельные затраты относительно стабильны.

Штамповка: требуется 300-500 шт. для амортизации стоимости оснастки.

Штамповка на последовательных штампах: экономичная партия от 5000 шт.

Многопозиционные автоматические линии: требуют более 10000 шт. для достижения преимущества по стоимости.

Срок окупаемости инвестиций в оборудование: Высокие инвестиции в автоматизированное оборудование требуют достаточного объема производства для распределения затрат. Автоматический сварочный аппарат стоимостью 500 тыс. руб. при годовом выпуске всего 1000 шт. добавляет 500 руб. к стоимости каждой детали; при выпуске 10000 шт. эта доля снижается до 50 руб. Этот эффект масштаба необходимо учитывать при проектировании.

Скрытые затраты на смену технологии: Переход от ручной сварки к роботизированной требует не только инвестиций в оборудование, но и перепроектирования продукта для адаптации к автоматизированной технологии. Если первоначальный дизайн не предусматривает возможности такого перехода, стоимость переделки может превысить 30% от стоимости новых инвестиций.

Экономичный размер заказа (EOQ) на материалы: Затраты на закупку материалов листового металла меняются ступенчато в зависимости от объема заказа:

Резка по размерам (на заказ): самая высокая цена за единицу, подходит для объемов менее 100 кг.

Закупка половинного листа: цена на 15-20% ниже, подходит для 100-500 кг.

Закупка целого листа: цена на 25-30% ниже, подходит для 500-2000 кг.

Поставка рулонов напрямую: самая низкая цена, но требуется более 2000 кг и фиксированные спецификации.

Требования к стабильности цепочки поставок: Крупносерийное производство требует стабильных и надежных поставок сырья. Если в конструкции используются специальные материалы или нестандартные спецификации, поставщик может не гарантировать непрерывность поставок, что приведет к остановке производства или вынужденной закупке по высоким спотовым ценам.

Эффект масштаба на затраты на хранение: Незавершенное производство и готовая продукция при крупносерийном производстве занимают значительные оборотные средства. При проектировании следует учитывать компактную упаковку и эффективное хранение. Например, складируемая конструкция может сократить потребность в складском пространстве на 30-50%, напрямую влияя на затраты на хранение.

Изменение эффективности методов контроля:

Малые партии: контроль первого образца + выборочный контроль, зависимость от человеческого опыта.

Средние партии: специальные калибры + статистический выборочный контроль, эффективность контроля повышается в 3-5 раз.

Крупные партии: автоматический контроль в линии + SPC, достижение 100% контроля критических размеров.

Проблема стабильности качества в масштабе: Чем больше партия, тем значительнее влияние производственных вариаций на качество. Допустимые колебания процесса в малой партии могут привести к неприемлемому накоплению брака в крупной.

Сложность систем прослеживаемости: Крупносерийное производство требует развитой системы прослеживаемости. При проектировании следует предусматривать легко маркируемые и отслеживаемые элементы, такие как области для лазерной маркировки, стандартные места для серийных номеров.

Экономика масштаба в дизайне упаковки:

Малые партии: универсальная упаковка, избыточная защита, но высокая стоимость.

Средние партии: индивидуальная упаковка, баланс защиты и стоимости.

Крупные партии: автоматизированная упаковка, минимизация упаковочных материалов и пространства.

Геометрическое влияние на эффективность транспортировки:

Компактная конструкция продукта может повысить коэффициент загрузки контейнера на 20-40%.

Стандартизированные размеры упаковки оптимизируют использование паллет.

Рациональное распределение веса снижает процент повреждений при транспортировке.

Стратегия 1: Реализация масштабируемой модульной архитектуры

Стабильность проектирования базовых модулей:

Идентификация ключевых функциональных модулей продукта, сохранение стабильности их конструкции.

Использование наиболее экономичных технологий крупносерийного производства для базовых модулей.

Резервирование стандартизированных интерфейсов и способов соединения.

Гибкость проектирования изменяемых модулей:

Внешние панели, дополнительные элементы проектировать как сменные модули.

Стандартизация размеров и интерфейсов модулей для поддержки быстрой смены вариантов.

Модульное проектирование для поддержки выбора технологии в зависимости от партии.

Стратегия 2: Проектирование пути модернизации производственного процесса

Постепенный путь от универсального к специализированному:

Этап 1 (<100 шт.): лазерная резка + ручная гибка + сварка.

Этап 2 (100-1000 шт.): вырубка + гибка на станке с ЧПУ + полуавтоматическая сварка.

Этап 3 (1000-10000 шт.): штамповка на последовательных штампах + роботизированная сварка.

Этап 4 (>10000 шт.): полностью автоматизированная линия + контроль в линии.

Совместимость проектных элементов с технологией:

Проектирование ключевых элементов, подходящих одновременно для нескольких технологий.

Избегание элементов, требующих специального инструмента для изготовления.

Резервирование элементов для базирования и зажима под автоматизированную технологию.

Стратегия 3: Оптимизация размерных характеристик, чувствительных к партийности

Оптимизация использования материала в зависимости от партии:

Малые партии: приоритет универсальности материала.

Средние партии: баланс стоимости материала и эффективности использования.

Крупные партии: максимизация использования материала, возможность заказа специальных спецификаций материала.

Адаптация требований к допускам в зависимости от партии:

Малые партии: умеренные допуски, снижение производственных затрат.

Крупные партии: строгие допуски, но контроль стоимости через автоматизированные процессы.

Проектирование компенсирующих механизмов для адаптации к различным требованиям точности.

Стратегия 4: Проектирование элементов, дружественных к цепочке поставок

Баланс между стандартизацией и кастомизацией:

80% деталей используют стандартные материалы и технологии.

20% ключевых деталей допускают оптимизацию под заказ.

Создание библиотеки стандартных деталей для повышения эффективности цепочки поставок.

Проектирование с возможностью замены:

Проектирование ключевых компонентов с несколькими вариантами от разных поставщиков.

Определение допустимого диапазона замены для спецификаций материалов.

Проектирование, поддерживающее производство по разным технологическим маршрутам.

В области производства листового металла жестокая реальность такова: даже самый совершенный отдельный компонент практически бесполезен, если его невозможно собрать в конечный продукт. Однако многие конструкторы погружены в реализацию функций и дизайн отдельных деталей, рассматривая сборку как проблему «последующей операции». Этот разрыв в мышлении приводит к тому, что идеальные размеры на чертежах превращаются в «проблемные детали» в сборочном цеху, требующие подгонки молотком, шлифовки, рассверливания или даже переделки. Потери эффективности сборки, снижение стабильности качества, рост затрат на доработку — все это проистекает из игнорирования осуществимости сборки на этапе проектирования. Истинная мудрость проектирования должна выходить за рамки детали, предвидя и оптимизируя эффективность и надежность всей сборочной системы.

Накопленные погрешности при путанице с базами: Когда несколько деталей не имеют единой базовой системы для сборки, производственные погрешности каждой детали передаются и усиливаются по наихудшему сценарию. Статистика показывает, что для узла из 5 деталей, если каждая ориентируется только по краям, итоговая накопленная погрешность может достигать 3-5 раз от погрешности отдельной детали. Это не только затрудняет сборку, но и может вызвать концентрацию напряжений и преждевременный отказ.

Затраты из-за отсутствия самоориентирующихся элементов: Отсутствие направляющих фасок, установочных отверстий под штифты, центрирующих бобышек и т.п. делает сборку полностью зависимой от навыков и опыта рабочего. По фактическим данным, время сборки при ручном выравнивании в 2.5-4 раза больше, чем при наличии ориентирующих элементов, а стабильность качества снижается на 40-60%.

Ловушка сборки из-за различий в тепловом расширении: Часто игнорируются различия в тепловом расширении разнородных материалов или деталей разной толщины при разнице температур между условиями сборки и эксплуатации. Узел, собранный в цеху при 20°C, в рабочей среде при 50°C может создать напряжение сборки в 0.3-0.5 мм, приводящее к деформации или нарушению соединения.

Катастрофа операций из-за пространственных помех: Конструкторы часто легко «размещают» крепеж в 3D-программе, не учитывая реальное рабочее пространство для инструмента. Болт, требующий динамометрического ключа, может быть вообще невозможен для затяжки, если в радиусе 50 мм есть препятствия. В реальном производстве такие проблемы в среднем увеличивают время сборки на 35%.

Потери эффективности из-за частой смены инструмента: При сборке, требующей частой смены инструментов разного размера, эффективность резко падает. Данные показывают, что каждый дополнительный тип инструмента увеличивает время сборки на одной рабочей станции на 8-12%. Хороший дизайн должен минимизировать количество и частоту смены инструментов.

Влияние эргономики на эффективность: Неудобные позы при сборке (чрезмерный наклон, вытянутые руки, ограниченная видимость) не только снижают эффективность, но и увеличивают усталость и количество ошибок. Эргономичный дизайн сборки может повысить эффективность на 20-30% и снизить риск производственных травм.

Несоответствие статических допусков и динамических зазоров: Конструкторы часто проектируют допуски под статическую посадку, упуская динамические потребности в рабочем состоянии. Например, минимальный зазор для движущихся частей, пространство для теплового расширения, требования к фиксации в условиях вибрации. Это несоответствие приводит к тому, что продукт идеален в лаборатории, но выходит из строя в полевых условиях.

Проблема совместимости нескольких поставщиков: Когда детали поступают от разных поставщиков, технологические возможности, измерительные базы, стандарты контроля качества у каждого свои. Отсутствие четких согласованных размеров для сборки и спецификаций интерфейсов приводит к системным проблемам совместимости при серийной сборке.

Чувствительность к последовательности сборки: Некоторые последовательности сборки очень чувствительны к допускам. Если в проекте не указана оптимальная последовательность, рабочий может использовать субоптимальную, что приводит к неприемлемому накоплению допусков.

Чрезмерное предположение об «идеальном изготовлении»: Многие проекты основаны на предположении, что все детали изготовлены идеально, и не предусматривают никаких возможностей регулировки. В реальности производство всегда имеет разброс, и отсутствие механизмов регулировки означает, что все детали с отклонениями требуют доработки или утилизации. Данные показывают, что разумное проектирование с регулировкой может повысить процент сборки с первого предъявления на 25-40%.

Технические ограничения «подгонки на месте»: Многие проекты допускают «регулировку на месте», но не предоставляют конкретных методов и инструментов для этого. Результатом часто становятся грубые удары молотком, произвольные прокладки, чрезмерное рассверливание — временные меры, наносящие ущерб качеству и долговечности продукта.

Игнорирование доступности для обслуживания: Продукт в течение срока службы может требовать ремонта или замены компонентов. Если при проектировании сборки не учтена доступность для обслуживания, простой ремонт может превратиться в сложную разборку и повторную сборку, а стоимость ремонта может превысить стоимость самого компонента.

Стратегия 1: Реализация многоуровневой системы базирования

Проектирование трехуровневой архитектуры базирования:

Основное базирование: Использование 2-3 высокоточных базовых элементов (например, конические штифты, прецизионные отверстия) для определения основного положения и ориентации.

Вспомогательное базирование: Несколько элементов средней точности для помощи в центрировании, уменьшения накопленной погрешности.

Защита от ошибок: Несимметричные элементы для предотвращения неправильной ориентации при сборке.

Стандартизация базовых элементов:

Создание корпоративной библиотеки стандартных базовых элементов (установочные штыри, направляющие фаски, центрирующие пазы и т.д.).

Согласование размерных рядов базовых элементов с часто используемым инструментом.

Соответствие точности базирования уровню функциональных требований.

Стратегия 2: Оптимизация рабочего пространства для инструмента

Проверка трехмерного рабочего пространства:

Моделирование доступности инструмента на этапе проектирования.

Создание базы данных рабочего пространства для часто используемых инструментов.

Разработка норм проектирования минимального рабочего пространства.

Стандартизация и минимизация инструмента:

Максимальное сокращение количества типов инструментов, необходимых для сборки.

Приоритетное использование стандартного инструмента, избегание специального.

Проектирование элементов, поддерживающих работу универсальным инструментом.

Эргономическая оптимизация:

Удобное положение и ориентация для операций сборки.

Для компонентов весом более 15 кг проектирование элементов для подъема или вспомогательной сборки.

Обеспечение видимости ключевых мест сборки.

Стратегия 3: Создание научной системы распределения допусков

Анализ размерных цепей на основе функций сборки:

Идентификация критических функциональных размерных цепей сборки.

Использование моделирования Монте-Карло для анализа эффекта накопления допусков.

Оптимизация распределения допусков на основе процента успешной сборки.

Управление согласующими размерами с поставщиками:

Четкое обозначение на чертежах согласующих размеров и баз между поставщиками.

Установление спецификаций интерфейсов и стандартов качества для поставщиков.

Регулярный аудит производственных возможностей поставщиков.

Нормализация последовательности сборки:

Проектирование оптимальной последовательности сборки и указание ее на чертежах.

Предоставление технологических инструкций по сборке для сложных узлов.

Проектирование конструктивных элементов, поддерживающих рекомендуемую последовательность сборки.

Стратегия 4: Проектирование интеллектуальных механизмов регулировки

Проектирование многоуровневой системы регулировки:

Начальная регулировка: Овальные отверстия, регулировочные пазы и т.п. для простого позиционирования.

Средняя регулировка: Регулировочные винты, эксцентрики и т.п. для точной регулировки.

Высшая регулировка: Серворегулировка, автоматическая компенсация и т.п. для интеллектуальной регулировки.

Проектирование с защитой от ошибок и устойчивостью к ним:

Проектирование элементов, допускающих сборку только правильным образом.

Допуск определенного диапазона производственных погрешностей.

Предоставление четких методов и стандартов регулировки.

Доступность на протяжении всего жизненного цикла:

Проектирование легко разъемных соединений.

Резервирование рабочего пространства для ремонтного инструмента.

Проектирование ключевых изнашиваемых компонентов как легко заменяемых модулей.

В цепочке создания стоимости производства листового металла проектирование и производство часто напоминают две отдельные галактики, следующие разным законам, но вынужденные в ключевой момент идеально состыковываться. Этот структурный разрыв, ведущий к информационному провалу, стал глубочайшей причиной перерасхода затрат, колебаний качества и срывов поставок в производстве. Конструктор в кондиционированном кабинете создает «теоретически идеальный» проект, а производственный инженер в цехе сталкивается с «реальными ограничениями», и пропасть в понимании между ними часто болезненно обнаруживается только на этапе опытного образца или даже серийного производства. Что еще серьезнее, этот недостаток общения превратился в организационную культуру: проектный отдел рассматривает производство как «оковы, сдерживающие инновации», а производственный отдел считает проекты «нереалистичными фантазиями». Разрушение этого противостояния и создание по-настоящему эффективных механизмов координации стало самой насущной потребностью в трансформации производственных предприятий.

Отсутствие динамической базы данных о возможностях оборудования: Конструкторы часто полагаются на устаревшие или неполные таблицы параметров оборудования, не зная, что:

Фактическая точность обработки конкретного лазерного резака уже ухудшилась с ±0.1 мм до ±0.15 мм.

Новый сервогибочный станок может поддерживать более сложную компенсацию углов.

Конкретная оснастка из-за интенсивного использования близка к концу срока службы. Такое отставание информации ведет либо к излишне консервативному, либо к непосильному для реальных возможностей проектированию.

Субъективные различия в восприятии технологических границ:

Элемент, который конструктор считает «выполнимым», может иметь фактический выход годных всего 60% в производстве.

Требование, которое производственный инженер считает «невозможным», может быть выполнимо с новой, неизвестной ему технологией.

Понимание «экономичной партии» у обеих сторон может различаться на порядок.

Слепое пятно в познании экосистемы поставщиков: Конструкторы редко знают о возможностях вторичных поставщиков. Кажущееся простым требование к обработке поверхности может из-за отсутствия локального квалифицированного поставщика потребовать межрегиональных закупок, что вызовет рост затрат и сроков.

Упрощение функциональных потребностей: Проектные требования в процессе передачи часто сводятся к размерам и допускам, теряя при этом:

Почему этому отверстию нужна такая высокая точность (требование сборки или функциональное требование?)

Строгий допуск на угол гибки нужен для эстетики или прочности конструкции?

Каковы реальные условия эксплуатации для обработки поверхности?

Скрытая информация о проектных намерениях: Много «неявных знаний», заложенных конструктором в модель, трудно передать через чертежи:

Какие элементы можно изменить, а какие должны быть гарантированы.

Величина и направление проектных запасов.

Возможные направления будущих изменений.

Различие в понимании стандартов приемки: Между «приемлемым» стандартом конструктора, «изготовимым» стандартом производителя и «принимаемым» стандартом клиента часто существуют тонкие различия. Если не прояснить их на раннем этапе, они станут предметом споров позже.

Эффект рычага затрат на этапе проектирования:

Концептуальный этап: стоимость изменений почти нулевая, область влияния контролируема.

Этап детального проектирования: стоимость изменений увеличивается в 10-100 раз, затрагивает несколько отделов.

Этап изготовления оснастки: стоимость изменений резко возрастает в 100-1000 раз, может привести к списанию сделанных инвестиций.

Этап серийного производства: стоимость изменений может достигать 10000 раз, затрагивает корректировку цепочки поставок.

Цепная реакция скрытых изменений: Кажущееся простым изменение проекта может повлечь:

Модификацию или переделку оснастки.

Перепланировку технологического маршрута.

Корректировку методов контроля.

Повторную сертификацию поставщиков.

Накопленные потери упущенной выгоды: Каждая итерация проекта потребляет не только прямые затраты, но и теряет рыночные возможности. Опоздание выхода продукта на месяц на рынок может означать безвозвратную потерю доли рынка.

Накопление затрат в режиме проб и ошибок: В традиционном цикле «проектирование-изготовление-тестирование-модификация» каждый цикл требует:

Срок поставки 2-4 недели.

Стоимость образцов от тысяч до десятков тысяч рублей.

Время на координацию нескольких отделов.

После 3-4 итераций общие затраты могут превысить оптимальный путь на 200%.

Отсутствие механизма накопления знаний: Проблемы и решения, обнаруженные в каждой итерации, если не систематически аккумулировать и делиться ими, будут повторяться в следующем проекте.

Скрытое истощение инновационного потенциала: Проектная команда тратит много сил на решение вопросов технологической осуществимости, а не на истинные инновации продукта.

Основываясь на десяти наиболее распространенных проблемах проектирования в отрасли листового металла, BRICS предлагает комплексные решения по оптимизации проектирования:

Полная поддержка проектирования: Техническое сопровождение от концепции до серийного производства.

Экспертиза по оптимизации затрат: Системное снижение себестоимости, в среднем на 15-40%.

Гарантия технологической осуществимости: Обеспечение соответствия проекта производственным реалиям.

Быстрое реагирование: Предварительная оценка за 48 часов.

Модульные услуги: Выбор по потребностям, гибкость и эффективность.

Практический опыт: Более десяти лет работы в отрасли.

Цифровая поставка: Наглядные отчеты, понятные результаты.

Снижение затрат: Значительное сокращение расходов на материалы и обработку.

Сокращение сроков: Оптимизация технологий, повышение производственной эффективности.

Повышение качества: Надежные проекты, обеспечение надежности продукции.