ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2026-01-03

В условиях стремительного итеративного развития продукции на рынке технология «быстрой оснастки» — такая как силиконовое литье, алюминиевая оснастка, 3D-печать форм и т.д. — стала ключевым инструментом для предприятий, позволяющим быстро проводить валидацию продукции, организовывать мелкосерийное пробное производство и даже захватывать рыночные возможности. Клиенты с большими надеждами стремятся с помощью этих технологий сократить процесс изготовления традиционной стальной оснастки, который обычно занимает месяцы, до нескольких недель или даже дней, чтобы получить решающее преимущество в марафоне разработки продукции. Однако в деловой практике часто повторяется распространенный и тревожный сценарий: в начале проекта обе стороны, основываясь на общем буквальном понимании слова «быстро», полны уверенности, но в процессе выполнения сталкиваются с непредвиденными задержками и изменениями. Повторные доработки дизайна, задержки в цепочке поставок, недопонимание в коммуникации, настройка процессов… Эти, казалось бы, незначительные звенья, как невидимые песчинки, постоянно попадают в шестеренки высокоскоростного проекта, в конечном итоге приводя к неоднократным переносам сроков поставки. Это не только срывает установленные планы выхода продукции на рынок или НИОКР, но и может привести к упущению ценных рыночных возможностей, повлиять на репутацию бренда и отношения с клиентами.

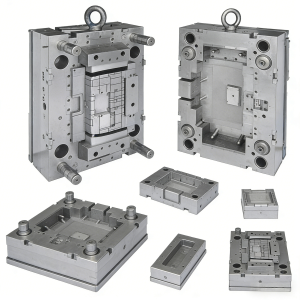

Такой заметный разрыв между идеальным планом и реальностью внедрения заставляет нас, практиков отрасли, постоянно задумываться: когда сам технологический путь достаточно продвинут, почему обещание «быстро» остается таким хрупким? Суть проблемы часто заключается не в недостаточной скорости оборудования и не в фундаментальных недостатках принципов технологии. Истинные узкие места более глубоко скрыты в щелях процессов управления проектами, в размытых зонах межкомандного взаимодействия, укоренены в одностороннем восприятии концепции «быстрой поставки». ООО “Интеллектуальная производственная технология Булайкес (Чжуншань)”, как поставщик услуг, глубоко укоренившийся в области точного производства и всегда фокусирующийся на ключевых процессах, таких как литье под давлением, быстрая оснастка, ЧПУ-обработка и литье под давлением, на основе глубокого участия и систематического анализа сотен сложных проектов, четко осознает: истинная «быстрота» — это не просто покупка более дорогого оборудования или установление более агрессивных графиков. Это высокоинтегрированная системная инженерная способность, охватывающая полную цепочку взаимодействия: от точной фокусировки требований, прогнозируемости конструкции, построения устойчивой цепочки поставок до бережливого управления производственным процессом и быстрого реагирования на отклонения.

В этой статье мы откажемся от описания поверхностных явлений и укажем прямо на суть проблемы. Опираясь на богатый опыт и глубокое понимание, накопленные в процессе обслуживания глобальных клиентов, мы систематически проанализируем пять наиболее распространенных, но легко упускаемых из виду «скрытых убийц» в проектах «быстрой оснастки». Эти убийцы незаметно разъедают временной бюджет проекта и являются основной причиной задержек и перерасхода средств. Более важно то, что мы стремимся выйти за рамки простого выявления проблем и далее обсудить, как построить надежную, эффективную и прогнозируемую систему быстрой поставки, превратив «быстро» из неопределенного ожидания в повторяемый и надежный бизнес-результат. Мы верим, что через общее повышение осведомленности и оптимизацию процессов мы сможем помочь партнерам полностью реализовать технологический потенциал и превратить его в определенное конкурентное преимущество.

Семена задержки поставки проекта часто незаметно закладываются на самом начальном этапе коммуникации. Давление времени, создаваемое словом «быстро», часто заставляет стороны на этапе подтверждения требований непроизвольно стремиться к скорости в ущерб необходимой глубине и точности, и такая «компрессия» и «упрощение» закладывают огромные риски для всего хода проекта. Когда описание требований клиента в большей степени остается на уровне макроконцепции или идеализированных функциональных возможностей и не преобразуется в четкие, измеримые и исполняемые технические спецификации с помощью профессионального инженерного языка, недопонимание и когнитивные искажения начинают незаметно, как подводное течение, и постоянно усиливают свои негативные последствия на каждом последующем этапе.

Риски, вызванные такой неопределенностью, в первую очередь проявляются в целостности технической документации и передачи данных. Неполный 3D-чертеж с отсутствующими ключевыми видами или обозначениями, размер сопряжения без четко указанного поля допуска, потенциальное структурное interference или область с тонкой стенкой, которые не были обнаружены, — все это может внезапно проявиться в середине процесса изготовления оснастки, когда уже вложено много ресурсов, или во время первой сборки для пробной отливки. Вынужденная остановка проекта в этот момент означает не только потерю уже затраченного времени на обработку и стоимости материалов, но, что более критично, срыв всего производственного планирования. Проект вынужден вернуться на этап корректировки дизайна, и временные потери от такого переделывания часто в несколько раз, если не в десятки раз, превышают время, «сэкономленное» на начальном этапе.

Во-вторых, слишком общее описание требований к характеристикам материалов и стандартам внешнего вида является еще одной незаметной ловушкой, поглощающей время. Такие качественные прилагательные, как «высокая прочность», «высокий глянец», «коррозионная стойкость», могут иметь существенно different значения в разных отраслях, приложениях и даже у разных инженеров. Без соответствующих конкретных международных/отраслевых стандартов испытаний (например, ISO, ASTM), четких числовых показателей (например, предел прочности при растяжении в МПа, глянец поверхности в GU) или подробного описания условий эксплуатации (например, контактируемые химические вещества, постоянная рабочая температура, ожидаемые циклы нагрузки), поставщик оснастки может только «оценивать» и «подбирать методом проб» в рамках своего опыта. Такая неопределенность напрямую приводит к тому, что выбор материала, подбор стали для оснастки и установка параметров процесса литья под давлением основываются на нечеткой основе, что с высокой вероятностью может привести к тому, что образцы первой пробной отливки не пройдут механические испытания, испытания на старение в условиях окружающей среды или визуальную проверку, вызывая цепную реакцию: переоценка материалов, изменение проекта оснастки, корректировка технологического окна — весь этот процесс потребует трудно предсказуемого дополнительного времени.

Самое фундаментальное и разрушительное — это отсутствие четкого, документально зафиксированного консенсуса между сторонами относительно «критериев завершения» при запуске проекта. Каковы окончательные критерии приемки оснастки? Только соответствие 3D-данным или необходимость достижения стабильного процента годных изделий при серийном производстве? Классифицируется ли обработка поверхности образца по лицевым сторонам A и B или необходимо достичь определенного значения шероховатости Ra? Для критических размеров достаточно ли соответствия допускам чертежа или необходимо достичь строгих требований к индексу воспроизводимости процесса (Cpk)? Если эти стандарты не были заранее обсуждены, подтверждены и включены в контракт или приложение к техническому соглашению, проект на завершающей стадии легко может погрузиться в болото споров о «субъективной оценке»: клиент требует доработок, ссылаясь на неудовлетворительный конечный результат использования, а поставщик считает, что задача выполнена в строгом соответствии с утвержденными чертежами. Повторные споры, вызванные таким расхождением позиций, пересылка образцов и определение ответственности могут полностью вывести из-под контроля любой сжатый график поставки, делая первоначальное намерение «быстро» недостижимым в бесконечной тяжбе. Поэтому преобразование размытого горизонта требований в четкие технические координаты — это первая и самая важная линия защиты от всех последующих производных рисков, обеспечивающая правильный курс проекта.

Под давлением цели «быстро» многие проекты стремятся сократить время на начальном этапе, упрощая или полностью пропуская тщательный анализ технологичности конструкции. Это решение кажется выигрышем драгоценного времени для продвижения проекта, но на самом деле представляет собой «бег с завязанными глазами» в области неизвестных рисков. Технологии быстрой оснастки, будь то силиконовое литье, алюминиевая оснастка или быстроизготавливаемые полости на основе 3D-печати, хотя и обладают преимуществами гибкости итераций по сравнению с традиционной стальной оснасткой, но лежащие в их основе принципы материаловедения, физические пределы формообразования и границы технологической обработки по-прежнему объективно существуют и весьма четки. Игнорирование глубокой оценки этой ключевой области и прямое внедрение недостаточно проверенной с технологической точки зрения конструкции в производство равносильно тому, чтобы возложить успех проекта на удачу, чья потенциальная цена часто намного превышает время, «сэкономленное» на начальном этапе.

Основное внимание многих инженеров-конструкторов продукции сосредоточено на реализации идеальных функций продукта, эстетичном пользовательском опыте и оптимизированной структуре затрат, их профессиональный взгляд естественным образом фокусируется на самом продукте. Однако виртуальная модель, идеально работающая в трехмерном программном обеспечении, не обязательно является физическим объектом, который можно эффективно, стабильно и экономично изготовить. Распространенные случаи разрыва включают: глубокие полости и подрезы с нулевым или даже отрицательным углом вытяжки, спроектированные для достижения эстетики формы или максимального использования внутреннего пространства; области с резким изменением толщины стенки, обеспечивающие структурную прочность, но игнорирующие баланс потока; узкие плоскости, оставленные для простоты сборки, но не оставляющие места для системы выталкивания. Эти решения, кажущиеся разумными с единственной точки зрения дизайна, сразу же превращаются в серьезные проблемы, когда помещаются в контекст изготовления оснастки. Они вынуждают инженера-оснастщика прибегать к чрезвычайно сложным конструкциям оснастки, чтобы «приспособиться» к дизайну, например, разрабатывать механизмы выдвижных слайдеров в нескольких направлениях, создавать нестандартные наклонные толкатели или использовать дорогостоящие многоуровневые вставные схемы. Это не только значительно увеличивает сложность обработки самой оснастки, стоимость производства и риски сборки, но и может выявить на этапе пробной отливки трудноразрешимые проблемы, в конечном итоге требуя возврата к дизайну продукта для внесения изменений. Таким образом, время анализа, пропущенное на начальном этапе, будет компенсировано позже в многократном размере, сопровождаясь высокими дополнительными затратами и серьезными задержками по времени, полностью противореча изначальной цели «быстро».

Кроме того, разные технологические пути быстрой оснастки имеют совершенно разные ключевые факторы успеха, и отсутствие целенаправленного технологического анализа является еще одной основной причиной, по которой проект попадает в неэффективный цикл. Например, для алюминиевой оснастки, предназначенной для мелкосерийного пробного производства, ее характеристики теплоотдачи отличаются от стали, поэтому оптимизированная компоновка каналов охлаждения — это не просто улучшение, а вопрос успеха или неудачи, определяющий длительность цикла литья под давлением, управление деформацией детали и обеспечение стабильности размеров. Простое перенесение опыта со стальной оснастки неизбежно приведет к низкой производственной эффективности или несоответствию деталей требованиям. В процессе силиконового литья качество поверхности исходного прототипа, степень воспроизведения деталей и научная обоснованность выбора плоскости разъема напрямую определяют предельную точность и успешность конечной копии. Компромисс на этом этапе приведет к постоянному столкновению с дефектами копий, такими как искажение, пузыри, недолив. Когда эти технологические проблемы, которые должны были быть предвидены и устранены на этапе проектирования, остаются незамеченными до этапа пробной отливки или даже мелкосерийного производства, проект легко попадает в пассивный цикл «пробная отливка выявляет проблему — остановка и доработка оснастки — повторная пробная отливка для проверки». Каждый такой цикл не только занимает несколько дней или даже недель, но и постоянно расходует материалы, машинное время и усилия инженеров, делая поставку проекта в процессе повторных корректировок практически бесконечной, и так называемая «быстрота» становится недостижимой. Поэтому внедрение глубокого, упреждающего анализа технологичности процесса на ранних этапах проектирования является ключевым навигатором, обеспечивающим движение проекта по правильному пути.

При планировании проекта «быстрой оснастки» руководители обычно рассматривают эффективность обработки на прецизионных станках как основу, определяющую сроки, но часто недооценивают ключевой внешний и изменчивый аспект — способность цепочки поставок реагировать и обеспечивать. Срыв графика проекта часто происходит не из-за недостаточной внутренней производственной мощности, а из-за задержек в поставках сырья, стандартных компонентов и даже материалов для пробных отливок. Такое игнорирование сложности и неопределенности цепочки поставок может привести к тому, что проект, после утверждения чертежей и готовности к переходу в фазу высокоскоростной обработки, вынужден войти в период непредсказуемого пассивного «простоя», серьезно подрывая и без того сжатые сроки поставки.

Особые требования «быстрой оснастки» к характеристикам материалов определяют, что ее цепочка поставок не может полностью основываться на универсальных складских запасах. Специализированные материалы, будь то алюминиевые сплавы, требующие высокой теплопроводности и хорошей обрабатываемости, или инструментальные стали (такие как NAK80, S136 и т.д.), требующие определенной твердости, ударной вязкости и полируемости, часто не являются обычными складскими позициями поставщиков. Особенно когда проект касается высокопрочных предварительно закаленных сталей, коррозионно-стойких нержавеющих сталей или алюминиевых сплавов специальных марок, процесс закупки может потребовать обращения к сталелитейным заводам или первичным дистрибьюторам, чьи производственные графики, резка и международная логистика в сумме могут занимать несколько недель. Это ожидание является жестким и не может быть компенсировано сверхурочной работой на последующих этапах обработки. Аналогично, функциональность и точность оснастки в значительной степени зависят от высококачественных закупаемых компонентов и стандартных изделий. Надежная система горячеканальной литниковой системы, нестандартная по размеру плита оснастки, партия высокоточных толкателей из специального материала или набор нестандартных вставок и слайдеров, требующих отдельной ЧПУ-обработки — их поставщики разбросаны по всему миру, каждый со своим производственным циклом и логистическими договоренностями. Графики поставки этих закупаемых компонентов часто не синхронизированы с внутренним планом обработки производителя оснастки, и их задержки обладают высокой степенью непредсказуемости, легко становясь «узкими местами» на критическом пути проекта.

Более скрытым, но не менее важным аспектом ожидания является подготовка материалов, необходимых для этапа пробной отливки. Конечная цель быстрой оснастки — получение годных образцов или организация мелкосерийного производства, поэтому соответствие материалов для пробной отливки имеет решающее значение. Когда клиент указывает использование определенного специального инженерного пластика — например, с определенным содержанием стекловолокна для усиления конструкции, специальной огнестойкой или устойчивой к УФ-излучению рецептуры, материала, имеющего сертификацию для медицинского или пищевого контакта, или требующего точного соответствия конечному цвету продукции заказного цветного концентрата — закупка этих нестандартных спецификаций небольших партий сырья сама по себе является проблемой. Минимальный объем заказа поставщика, производственный цикл, отправка образцов и предварительная обработка материала после прибытия (например, сушка) — каждый шаг может занять несколько дней. Если этот аспект не планируется заранее и не включается в общий график, после завершения обработки оснастки в ожидании пробной отливки может возникнуть неловкая ситуация «все готово, не хватает только материала», драгоценное оборудование и рабочая сила будут вынуждены простаивать, а ход проекта резко остановится на самом последнем этапе.

Поэтому здоровая система поставок «быстрой оснастки» должна поднять управление цепочкой поставок на стратегический уровень. Это требует от руководителей проектов не только владения технологиями обработки, но и наличия способности к упреждающему планированию жизненного цикла материалов, с использованием таких стратегий, как раннее вовлечение, взаимодействие с поставщиками, стратегическое создание запасов и параллельное проектирование, чтобы максимально сократить или даже устранить «время ожидания» в цепочке поставок, обеспечивая бесшовную интеграцию потока материалов с информационным потоком и потоком обработки, что является незаменимой основой для достижения истинной «быстроты».

Даже если техническое решение уже идеально, а ключевые материалы готовы, проект «быстрой оснастки» все равно может постоянно терять драгоценный временной импульс в «разрывах взаимосвязей» при внутреннеме и внешнем взаимодействии. Когда проект зависит от передачи «эстафетной палочки» между отделами, а не от целостного процесса, когда передача информации основывается на устном общении и ручном отслеживании, а не на систематизированной, визуализированной платформе управления, потеря эффективности становится скрытыми, но постоянно возникающими издержками. Такой режим работы, лишенный тонкой координации и оперативной прозрачности, является глубоким узким местом, препятствующим достижению проектом истинной высокой скорости.

В нестандартизированном процессе, зависящем от личного опыта и ответственности, проект проходит длинную цепочку, состоящую из нескольких специализированных операций, от выпуска конструкции до успешной пробной отливки: программирование, ЧПУ-обработка, электроэрозионная обработка, проволочная резка, слесарная сборка, полировка, пробная отливка. Каждое звено подобно независимому «черному ящику», задачи в нем ставятся в очередь, обрабатываются, а затем передаются дальше. Передача информации между звеньями часто осуществляется по электронной почте, через инструменты мгновенного обмена сообщениями или бумажные документы, что не только легко приводит к ошибкам версий или недопониманию, но, что более важно, создает отсутствие видимости состояния. Руководителю проекта трудно оперативно и точно отслеживать фактический прогресс каждой задачи в текущей операции, время ожидания в очереди и даже потенциальные риски качества. Такое запаздывание информации напрямую приводит к невозможности заблаговременного предупреждения и вмешательства в проблемы, вынуждая реагировать только после возникновения последствий. Типичный сценарий: слесарь на этапе окончательной сборки обнаруживает проблему сопряжения с какой-либо ключевой вставкой, в то время как эта деталь, возможно, была изготовлена несколько недель назад и уже находилась на складе. В этом случае необходимо не только отследить исходные данные, определить причину проблемы, но и, возможно, заново запланировать станок, провести повторную обработку или даже утилизировать и переделать деталь, причем временные и стоимостные потери будут намного выше, чем если бы проблема была обнаружена и исправлена в середине процесса обработки.

Более критичный разрыв взаимосвязей возникает на интерфейсе взаимодействия с клиентом. Разработка оснастки — это не односторонний процесс поставки, а итерационный цикл, требующий глубокого вовлечения клиента и совместного принятия решений. Когда производитель оснастки завершает первую пробную отливку и отправляет клиенту образцы T0, темп продвижения проекта во многом переходит в руки клиента. Если внутри клиента задействованы несколько отделов для проверки, требуется сборка и тестирование или сторонняя сертификация, сроки их обратной связи могут значительно превысить ожидания производителя оснастки. В этот период производственные ресурсы производителя оснастки оказываются в затруднительном положении: резервировать ли оборудование и персонал для возможных доработок или задействовать их в других проектах? Любое ожидание означает простой ресурсов и прерывание планов. Более сложная ситуация возникает, когда обратная связь от клиента недостаточно консолидирована, четка или содержит внутренние противоречия, и тогда производителю оснастки трудно разработать эффективный план доработок, может потребоваться несколько раундов уточняющих коммуникаций или даже повторное предоставление клиентом итогового согласованного решения, что заставляет проект на критической завершающей стадии впасть в состояние застоя, «топчась на месте».

Таким образом, суть устранения «разрывов взаимосвязей» заключается в построении системы управления проектами, обеспечивающей сквозную прозрачность, оперативную синхронизацию информации, быстрое реагирование на отклонения и эффективное взаимодействие с клиентом. Это требует преобразования традиционных разрозненных операций в предсказуемый, отслеживаемый непрерывный поток и использования цифровых инструментов для обеспечения того, чтобы все заинтересованные стороны видели одну и ту же версию реального прогресса и перечня проблем в одно и то же время, тем самым превращая управление проектами из пассивного «тушения пожаров» в активное «навигационное» руководство, гарантируя, что каждая минута проекта приносит эффективную ценность.

Слишком буквальное или идеализированное толкование концепции «быстрой оснастки» часто приводит к серьезной недооценке сторонами проекта внутренней сложности и необходимых временных затрат этапа валидации качества и технологической оптимизации. Некоторые клиенты имеют ожидания «успеха с первой попытки», полагая, что выбор быстрого технологического пути означает, что первая пробная отливка оснастки непосредственно даст образцы, идеально соответствующие всем требованиям к точности размеров, качеству поверхности, функциональным характеристикам для конечного серийного производства. Это когнитивное искажение, приравнивающее «быстро» к «пропуску необходимых процессов», в корне игнорирует тот факт, что разработка оснастки, даже быстрой, по своей сути остается инженерной практикой, требующей итерационного цикла «проектирование — валидация — оптимизация» для приближения к совершенству.

Первостепенное значение образцов, полученных при первой пробной отливке, заключается в функциональной валидации и систематическом выявлении проблем. Это первый существенный диалог между теоретическим проектированием и физической реальностью, основная ценность которого заключается в проверке надежности основных функций оснастки, оценке общей формующей способности детали и наиболее наглядном выявлении тех дефектов, которые трудно полностью предсказать при компьютерном моделировании. Эти дефекты могут возникать по разным причинам: разница между фактическим поведением усадки материала в конкретной литниковой системе и полости формы и теоретическим значением, приводящая к выходу критических размеров сборки за пределы допусков; неравномерное распределение температуры формы или недостаточная эффективность охлаждения, вызывающая усадку, линии слияния потоков или коробление из-за концентрации напряжений на поверхности детали; или когда образец помещается в реальные условия применения для сборки и функционального тестирования, выявляются динамические interference, соответствие зазоров или деформации под нагрузкой, которые невозможно обнаружить на статическом чертеже. От идентификации явления проблемы, анализа ее физической или технологической причины, разработки точного плана доработки оснастки (будь то модификация стали, регулировка литника или оптимизация каналов охлаждения) до выполнения соответствующих корректировок обработки на станке и повторного планирования пробной отливки для проверки — все это составляет необходимый инженерный цикл. Если на этапе первоначального планирования проекта не заложить разумный буфер времени для этого критически важного «периода итерационной оптимизации», то любая незначительная, но необходимая корректировка напрямую обернется ударом по окончательному сроку поставки, подвергая обещание «быстро» опасности при первой же технической проблеме.

Кроме того, распространенным сопутствующим риском является «расползание объема работ». Когда клиент впервые получает физический образец, получая более интуитивное тактильное и визуальное восприятие, чем от трехмерного чертежа, это может вдохновить на новые дизайнерские идеи или выявить дополнительные возможности для оптимизации. Эти возникшие позже идеи, например, изменение локальной текстуры поверхности, добавление облегчающего отверстия или замена на другой, более производительный материал, хотя и могут быть полезны для конечной ценности продукта, по своей природе уже являются изменением исходных установленных технических спецификаций. Внедрение таких изменений требует не только переоценки осуществимости модификации оснастки, затрат и влияния на сроки, но и срывает установленное техническое состояние проекта и производственное планирование. При отсутствии строгого процесса управления изменениями такие требования к изменениям на средних и поздних стадиях легко могут привести к потере границ объема проекта, погружая его в болото «работы с постоянными изменениями», становясь основным фактором, приводящим к неограниченной задержке сроков поставки, и его трудно возложить на одну сторону.

Поэтому крайне важно выработать рациональные ожидания относительно жизненного цикла проекта «быстрой оснастки». Это требует достижения консенсуса между сторонами на старте проекта: основное преимущество быстрой оснастки заключается в значительном сокращении времени итераций и относительно меньшей стоимости доработок, а не в отмене самих итераций. Успешное сотрудничество должно основываться на предвидении и резервировании времени для необходимых процессов оптимизации, а также на четком соглашении об управлении изменениями, чтобы превратить неконтролируемые риски задержек в управляемую, планируемую совместную работу, гарантируя, что проект, стремясь к скорости, не жертвует строгостью в достижении качества и точностью в достижении целей.

Чтобы системно нейтрализовать эрозию, которую пять упомянутых выше «скрытых убийц» оказывают на сроки проекта, поставщик и заказчик оснастки должны фундаментально изменить парадигму взаимодействия, перейдя от изолированного «стремления к пиковой скорости отдельных звеньев» к совместному «созданию сквозной системной синергетической эффективности всей цепочки». Это требует построения партнерских отношений, основанных на профессиональном доверии, прозрачных правилах и упреждающем управлении, превращая проекты быстрой оснастки из изменчивого режима «ручной работы» в предсказуемую, оптимизируемую и воспроизводимую «современную инженерную систему точного производства».

Тщательная подготовка и профессиональное взаимодействие клиента являются самой прочной основой для быстрого продвижения проекта. Это выходит далеко за рамки предоставления трехмерных данных и требует выполнения ряда внутренних замкнутых работ с точки зрения «технологичности»:

Предоставление детерминированных входных данных: Передается не только 3D-модель, прошедшая строгую внутреннюю проверку несколькими отделами (проектирование, инжиниринг, качество, закупки) и с зафиксированной версией, но также должна прилагаться подробная техническая спецификация. Этот документ должен четко определять стандарты материалов (марка, сертификация, требования к физическим свойствам), критические размеры и допуски (особенно размеры сопряжения), спецификации обработки поверхности (номер текстуры, глянец, зонирование), требования к сборке и функциональному тестированию, а также базовые критерии приемки оснастки (например, процент годных деталей после стабильного производства X отливок). Детерминированность — лучшее лекарство для устранения последующих разногласий и изменений.

Активное участие в рассмотрении проекта: Рассматривать инженеров-технологов поставщика как расширенную команду проектирования, активно участвовать в проводимых ими совещаниях по анализу технологичности конструкции (DFM). Ценность заключается не в простом «согласовании и утверждении», а в том, чтобы с открытостью выслушивать предложения по технологичности, основанные на большом практическом опыте, и откровенно обсуждать потенциальные риски (такие как сложность извлечения, неравномерность охлаждения, риск усадки), совместно находя оптимальный баланс конструкции. Такие инвестиции на начальном этапе могут в корне предотвратить большинство конструктивных дефектов, ведущих к переделкам.

Создание эффективного интерфейса принятия решений: Четко определить внутри компании единственного или основного контактного лица по проекту и резервного лицо, принимающее решения, обеспечив, чтобы оно имело достаточные полномочия для эффективной координации внутренних ресурсов и принятия своевременных технических и коммерческих решений. Единый, эффективный канал коммуникации может в значительной степени избежать искажения, задержек и упущений информации при передаче через несколько узлов.

Управление ожиданиями, резервирование разумного буфера: Сформировать научное восприятие «быстро» — оно означает сжатие многомесячного цикла традиционной оснастки до нескольких недель за счет оптимизации процессов и параллельного проектирования, а не игнорирование объективных физических и технологических закономерностей. При планировании графика проекта следует заранее закладывать разумный временной буфер для необходимых тонких корректировок конструкции, оптимизации технологических параметров и 1-2 циклов доработки оснастки. Это не консерватизм, а научное планирование, основанное на инженерных закономерностях, и подлинно ответственное отношение к окончательному успеху проекта.

Основная ответственность поставщика услуг заключается в построении стабильной, надежной и прозрачной системы поставок, превращающей доверие клиента в детерминированные результаты. Это требует постоянной внутренней работы и систематизации:

Стандартизация и прозрачность процессов: Создать стандартные рабочие процедуры для всего процесса: от запроса предложения, рассмотрения проекта, подтверждения заказа, закупок, обработки, пробной отливки до поставки, и четко демонстрировать клиенту ключевые контрольные точки, результаты каждого этапа и моменты взаимодействия сторон. Такая прозрачность позволяет эффективно согласовывать ожидания, давая клиенту «ясное представление» о ходе работ, снижая беспокойство и неэффективную коммуникацию, вызванные неопределенностью.

Усиление возможностей предпроектного анализа и инжиниринга: Стратегически инвестировать ресурсы в формирование профессиональной команды предпроектного инжиниринга и оснащение передовыми программными инструментами для анализа течения расплава, структурного моделирования и т.д. Сделать углубленный анализ DFM/CAE обязательным этапом, даже если это добавит несколько дней на начальном этапе. Отдача огромна: это может значительно снизить риск дорогостоящих переделок обработки и неудач при пробной отливке на более поздних этапах, а также обеспечить технологичность оснастки и качественный потенциал детали уже на стадии проектирования.

Построение устойчивой сети цепочки поставок: Установить стратегическое партнерство и механизмы долгосрочного прогнозирования с качественными поставщиками для часто используемых инструментальных сталей, алюминиевых сплавов, стандартных плит оснастки, ключевых компонентов горячеканальных систем и т.д., внедрить управление страховыми запасами для некоторых редко используемых, но критически важных материалов. С помощью таких методов, как раннее вовлечение поставщиков, совместное планирование, свести к минимуму неопределенность внешних циклов закупок, обеспечив бесшовную интеграцию потока материалов с производственным планом.

Внедрение цифрового управления проектами: Использовать специализированное программное обеспечение для управления проектами или производственные исполнительные системы (MES) для обеспечения сквозной цифровизации и визуализации всего процесса: от постановки задач, планирования операций, отслеживания незавершенного производства до записей о качестве. Обеспечить, чтобы статус проекта, узкие места в операциях, потенциальные риски задержек были видны в режиме реального времени как руководителям, так и клиентам (в рамках соответствующих разрешений), способствуя переходу управления от пассивного «тушения пожаров» к активному «предупреждению и контролю».

Практиковать проактивную коммуникацию и сервис: Установить регулярные механизмы синхронизации прогресса проекта (например, еженедельные отчеты, мгновенные уведомления о ключевых контрольных точках), сообщая не только о том, «что сделано», но и активно раскрывая «с какими потенциальными рисками столкнулись» и «предлагаемые решения». При возникновении технических проблем предоставлять профессиональный анализ на основе данных и несколько альтернативных вариантов для принятия решения клиентом. Такая проактивная, профессиональная, ориентированная на решение проблем коммуникация является ядром построения долгосрочных доверительных стратегических партнерских отношений.

В конечном счете, истинно «быстрая» поставка является продуктом эффективного сочетания профессиональной точности клиента и системных возможностей поставщика. Она проявляется в общем языке, четких процессах, разделяемом чувстве ответственности и общей цели: стремлении не только к физической скорости производства, но и к эффективности и надежности всего потока создания ценности от концепции до годного продукта. Только через такое глубокое системное взаимодействие можно превратить технологический потенциал «быстрой оснастки» в определенное преимущество для инноваций продукции клиента и успеха на рынке.

В заключение, способность проекта «быстрой оснастки» успешно выполнить свои временные обязательства по сути является всесторонней проверкой организационных системных возможностей. Его подлинная «быстрота» зависит не просто от предельной скорости подачи какого-либо пятиосевого станка или сжатия трудозатрат на отдельной операции обработки, а глубоко укоренена в точном определении на начальном этапе проекта для избежания когнитивных разногласий, сквозном системном управлении процессами для обеспечения бесшовной взаимосвязи, устойчивой системе цепочки поставок для обеспечения бесперебойного потока материалов, а также глубоком взаимодействии между клиентом и поставщиком, основанном на профессиональном уважении и прозрачности информации. Это требует от нас кардинального обновления модели разработки быстрой оснастки, перехода от парадигмы «ручной работы», чрезмерно зависящей от опыта отдельных инженеров, к системе «современного индустриального инжиниринга», опирающейся на стандартизированные процессы, цифровые инструменты и управление решениями на основе данных.

Мы всегда твердо верим, что каждая эффективная и успешная поставка проекта представляет собой идеальное взаимное стремление между дальновидным продуктовым мышлением клиента и нашей системной производственной мудростью. Выбирая профессионального партнера, вы выбираете не просто производственную площадку, а проверенную множеством проектов зрелую систему поставок, передовую управленческую философию, ставящую профилактику рисков выше исправления проблем, а также непоколебимую приверженность технологическим обещаниям и временным обязательствам. Только через такое глубокое взаимодействие, основанное на системных возможностях, можно превратить письменное обещание «быстро» из контракта в стабильную, надежную и обнадеживающую своевременную поставку в реальности, тем самым зафиксировав для вас самое ценное окно возможностей для выхода продукции на рынок в условиях быстро меняющейся конкурентной среды.

Как партнер по производственным решениям, специализирующийся на ключевых процессах, таких как литье под давлением, быстрая оснастка, ЧПУ-обработка и литье под давлением, ООО “Интеллектуальная производственная технология Булайкес (Чжуншань)” стремится внедрить вышеуказанные системные концепции в кровь каждого проекта. Мы готовы использовать наши многолетние системные возможности и инженерно-практический опыт в области точного производства, чтобы стать вашим самым надежным «ускорителем» на пути инноваций продукции. Давайте объединим усилия, чтобы превратить безудержное творчество в точные, эффективные и детерминированные конкурентные продукты на рынке и вместе завоевать будущее.