содержание

- Погрешность установки инструмента: первая линия обороны контроля точности

- Погрешность износа инструмента: продлите срок службы и снизите затраты на обработку

- Термическая деформация: невидимый убийца точности

- Ошибки программирования: ошибка в коде может испортить всю партию

- Погрешность крепления и позиционирования: оснастка определяет стабильность обработки

- Заключение: Ошибки контролируемы, качество достижимо

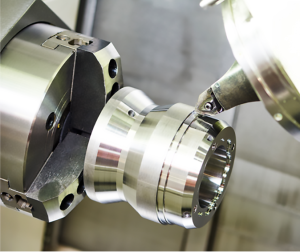

В сфере точного производства точность ЧПУ обработки напрямую влияет на качество продукции и конкурентоспособность на рынке. Однако в реальном процессе обработки из-за оборудования, технологии или человеческого фактора неизбежно возникают различные погрешности, приводящие к отклонениям в размерах деталей и ухудшению качества поверхности.Как профессиональный поставщик решений для ЧПУ обработки, ООО Интеллектуальная производственная технология Булайкес (Чжуншань), имея многолетний опыт в области точного производства, накопила богатый опыт контроля погрешностей.

Сегодня мы подробно проанализируем 5 распространенных ошибок при ЧПУ обработке и предложим практические решения, которые помогут вам оптимизировать технологический процесс и повысить выход качественной продукции!

Погрешность установки инструмента: первая линия обороны контроля точности

Анализ причин

- Калибровка измерителя инструмента не выполнена или его точность недостаточна, что приводит к отклонению исходных данных измерения и влияет на точность всего процесса обработки;

- При ручной установке инструмента оператором возникают визуальные ошибки (средняя погрешность достигает 0,02 мм), особенно при обработке сложных заготовок или прецизионной обработке, ограниченность человеческого суждения вносит ненужные погрешности;

- Своевременная замена изношенного инструмента не производится, что приводит к неточным данным установки инструмента — также распространенная проблема. По мере увеличения времени использования инструмента его режущие свойства постепенно ухудшаются. Если данные установки инструмента не корректируются вовремя, это приведет к отклонению обработанных размеров от проектных требований.

Решения

- В плане оборудования рекомендуется использовать высокоточные измерители инструмента и установить механизм регулярной калибровки, чтобы обеспечить надежность измерительной базы;

- В плане технического обновления внедрение лазерной технологии установки инструмента может эффективно сократить человеческое вмешательство, значительно повысить эффективность и согласованность установки инструмента;

- В плане управления персоналом необходимо разработать стандартизированные рабочие процедуры, обеспечить через системное обучение, чтобы каждый оператор мог стандартизированно выполнять операции по установке инструмента, и внедрить систему управления сроком службы инструмента. Такая многомерная система контроля может коренным образом снизить риск ошибок установки инструмента и обеспечить надежную гарантию качества последующей обработки.

Погрешность износа инструмента: продлите срок службы и снизите затраты на обработку

Анализ причин

- Твердость обрабатываемого материала, например, титановые сплавы, закаленная сталь и другие материалы высокой твердости, будут усугублять износ инструмента;

- Неправильная установка параметров резания, включая слишком высокую скорость вращения или слишком большую подачу, значительно сокращает срок службы инструмента;

- Недостаточная эффективность системы охлаждения приводит к перегреву зоны резания, ускоряя разупрочнение и износ материала инструмента. Эти факторы взаимодействуют. Если не вмешаться вовремя, это не только повлияет на качество обработки единичного изделия, но и значительно увеличит затраты на замену инструмента и время простоя производства.

Решения

- В плане выбора инструмента рекомендуется отдавать предпочтение инструментам с передовыми покрытиями, такими как TiAlN, DLC и т.д. Эти износостойкие покрытия могут значительно повысить долговечность инструмента при обработке материалов высокой твердости;

- В плане оптимизации технологического процесса необходимо научно корректировать параметры резания в соответствии с характеристиками конкретного обрабатываемого материала, избегая перегрузки инструмента за счет разумного сочетания скорости вращения и подачи;

- В то же время необходимо совершенствовать систему охлаждения и смазки, применяя передовые методы охлаждения, такие как охлаждение под высоким давлением или MQL (минимальное количество смазки), чтобы эффективно контролировать температуру резания. Эти три ключевые меры дополняют друг друга и вместе составляют комплексное решение для продления срока службы инструмента и обеспечения точности обработки, которое может эффективно снизить производственные затраты и повысить эффективность обработки.

Термическая деформация: невидимый убийца точности

Анализ причин

- Прежде всего, это влияние собственных источников тепла станка: при длительной непрерывной работе высокоскоростное вращение шпинделя и трение направляющих генерируют большое количество тепла;

- Колебания температуры окружающей среды, особенно в условиях производства с большим перепадом температур между днем и ночью;

- Характеристики материала заготовки: материалы с высоким коэффициентом теплового расширения, такие как алюминиевые сплавы, особенно чувствительны к изменению температуры. Эти факторы тепловой деформации часто накладываются друг на друга и могут вызвать отклонение размеров более чем на 0,01 мм при точной обработке. Необходимо принять системные меры по контролю температуры, чтобы обеспечить точность обработки.

Решения

- Создать среду цеха с постоянной температурой для обработки, с помощью профессиональной системы контроля температуры поддерживать колебания температуры в цехе в пределах ±1°C, чтобы уменьшить факторы тепловой деформации у источника;

- Оптимизировать технологический маршрут обработки, использовать поэтапный метод обработки, устанавливать разумное время охлаждения между критическими операциями, чтобы избежать перегрева станка и заготовки из-за непрерывной обработки;

- Мы рекомендуем использовать систему ЧПУ, оснащенную интеллектуальными датчиками температуры, которая может отслеживать в реальном времени изменения температуры в ключевых частях станка и автоматически компенсировать тепловые деформации, обеспечивая стабильность обработанных размеров.

Ошибки программирования: ошибка в коде может испортить всю партию

Анализ причин

- Ошибка в настройке системы координат, например, путаница в использовании рабочих систем координат G54 и G55. Такая фундаментальная ошибка часто приводит к катастрофическому отклонению обработки;

- Неправильное планирование траектории резания, включая ненужные холостые ходы или опасные пути перерезания, что не только влияет на эффективность обработки, но и повреждает инструмент и заготовку;

- Пропуск коррекции на радиус инструмента (G41/G42). Эта, казалось бы, незначительная оплошность напрямую приводит к ошибке размера обработанного контура. Эти проблемы программирования характеризуются сильной скрытностью и высокой разрушительностью, и их необходимо предотвращать с помощью систематических методов проверки до начала обработки.

Решения

- На этапе программирования необходимо использовать профессиональное CAM-моделирующее ПО, такое как VERICUT, для проведения полной виртуальной проверки обработки, чтобы заранее обнаружить потенциальные столкновения траекторий и ошибки кода с помощью 3D-моделирования;

- Создать строгий механизм ручной проверки, при котором старшие инженеры проводят повторное подтверждение ключевых параметров, таких как точки смены инструмента, скорость подачи и т.д.;

- Оптимизировать траектории резания с помощью интеллектуальных алгоритмов, максимально сократить холостые ходы, повысить эффективность обработки и одновременно снизить вероятность ошибок.

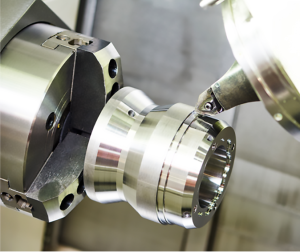

Погрешность крепления и позиционирования: оснастка определяет стабильность обработки

Анализ причин

- Недостаточная жесткость самой системы оснастки, которая вызывает вибрации под действием силы резания, напрямую влияя на точность обработки;

- Проблема чистоты базовых поверхностей позиционирования: заусенцы, стружка или масляные загрязнения могут изменить фактическое положение заготовки;

- Неправильный контроль усилия зажима: чрезмерное усилие зажима вызывает деформацию тонкостенных деталей, а недостаточное усилие зажима приводит к смещению в процессе обработки. Эти проблемы с креплением особенно заметны при обработке высокоточных деталей, и риск необходимо избегать за счет системного проектирования схемы крепления.

Решения

- В плане конфигурации оборудования рекомендуется отдавать предпочтение высокоточным зажимным устройствам, таким как гидравлические приспособления, вакуумные присоски и т.д. Их стабильное зажимное усилие и превосходные демпфирующие свойства могут значительно повысить стабильность обработки;

- В плане управления технологическим процессом необходимо установить строгую систему проверки перед закреплением, чтобы обеспечить абсолютную чистоту базовых поверхностей позиционирования, устранить потенциальные мешающие факторы, такие как заусенцы, масляные загрязнения и т.д.;

- В плане управления процессом мы инновационно внедрили технологию многоточечного датчика давления, которая позволяет в режиме реального времени контролировать распределение давления в каждой точке зажима и интеллектуально регулировать величину усилия зажима, чтобы избежать проблемы деформации заготовки в корне.

Заключение: Ошибки контролируемы, качество достижимо

В сфере точного производства, хотя ошибки ЧПУ обработки невозможно полностью избежать, их влияние можно контролировать в приемлемых пределах с помощью научной и системной системы управления ошибками.

ООО Интеллектуальная производственная технология Булайкес (Чжуншань), как профессиональный поставщик решений для точного производства, специализируется на изготовлении нестандартных высокоточных деталей, мелкосерийном производстве и быстрой поставке.

Мы предоставляем комплексные услуги по обработке с ЧПУ, охватывающие множество технологий, чтобы удовлетворить строгие требования различных отраслей.

Если вам нужна консультация, расчет стоимости или техническая поддержка, свяжитесь с нами или загрузите чертеж для быстрого ответа.