ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-03-26

В современной обрабатывающей промышленности технология ЧПУ (CNC, компьютерное числовое управление) стала одним из основных методов производства деталей. С ростом спроса на качественную продукцию и сокращение сроков поставки, вопрос сокращения производственного цикла и повышения эффективности CNC-обработки становится особенно актуальным. В данной статье рассмотрены эффективные подходы, которые помогут предприятиям улучшить производственные показатели и повысить конкурентоспособность.

Оптимизация технологического процесса и последовательности операций

1. Рациональное планирование последовательности обработки

Правильно выстроенная технологическая последовательность позволяет не только устранить лишние операции, но и максимально использовать рабочее время станка. При планировании необходимо учитывать:

Сокращение количества смен инструмента — каждая замена требует времени и снижает эффективность. Оптимизация траектории реза и процессов может значительно сократить количество замен.

Объединение схожих операций — если деталь требует обработки с нескольких сторон, следует стремиться выполнить их за один установ, избегая лишнего переналадки и смен инструмента.

2. Сокращение перемещений и переналадок заготовки

Каждое изменение крепления заготовки отнимает время и может снизить точность. Использование современных приспособлений, таких как автоматические или самоцентрирующиеся зажимы, позволяет сократить время переналадки без потери точности и повысить эффективность производства.

Повышение скорости резания и подачи

1. Выбор оптимальных режимов резания

Режимы резания — ключевой фактор, влияющий на производительность. Повышение скорости резания и подачи сокращает время обработки, однако необходимо соблюдать баланс между скоростью, качеством поверхности и точностью размеров.

Примеры:

Твердосплавные инструменты — хорошо подходят для высокоскоростной обработки, значительно сокращают цикл.

Инструменты из быстрорежущей стали — применимы для более вязких материалов и умеренных скоростей.

Параметры обработки должны соответствовать характеристикам станка, материала и инструмента.

2. Выбор подходящего инструмента

От правильного выбора инструмента зависит не только эффективность, но и продолжительность непрерывной работы станка:

Многофункциональные инструменты сокращают количество замен.

Инструменты с длительным сроком службы уменьшают простои, вызванные износом.

Использование передовых технологий обработки

1.Пятиосевая обработка

Пятиосевые станки позволяют выполнять обработку с различных углов, сокращая количество установов и повышая точность. Особенно эффективны для сложных деталей, когда за один установ можно обработать несколько поверхностей без повторного позиционирования.

2.Высокоэффективные методы обработки

Технологии, такие как High Feed Machining (высокоскоростная подача) или твёрдое резание (Hard Machining), позволяют при низкой нагрузке на инструмент резко повысить скорость съёма материала, особенно актуально в серийном производстве.

Автоматизация и интеллектуализация производства

1. Автоматическая смена инструмента (ATC)

Системы автоматической смены инструмента позволяют минимизировать вмешательство оператора и снизить простой оборудования.

2. Интеграция с автоматизированными производственными линиями

Внедрение систем автоматической загрузки/выгрузки деталей повышает производительность и позволяет перейти к круглосуточной работе оборудования.

3. Интеллектуальный мониторинг и анализ

Современные системы мониторинга позволяют в реальном времени отслеживать состояние станка, анализировать производственные данные, своевременно вносить корректировки и оптимизировать режимы обработки.

Повышение квалификации персонала

Даже при наличии передовых технологий эффективность зависит от оператора. Регулярное обучение сотрудников новым методам обработки, работе с современным оборудованием и правильному подбору инструментов — залог высокой производительности и снижения простоев из-за ошибок.

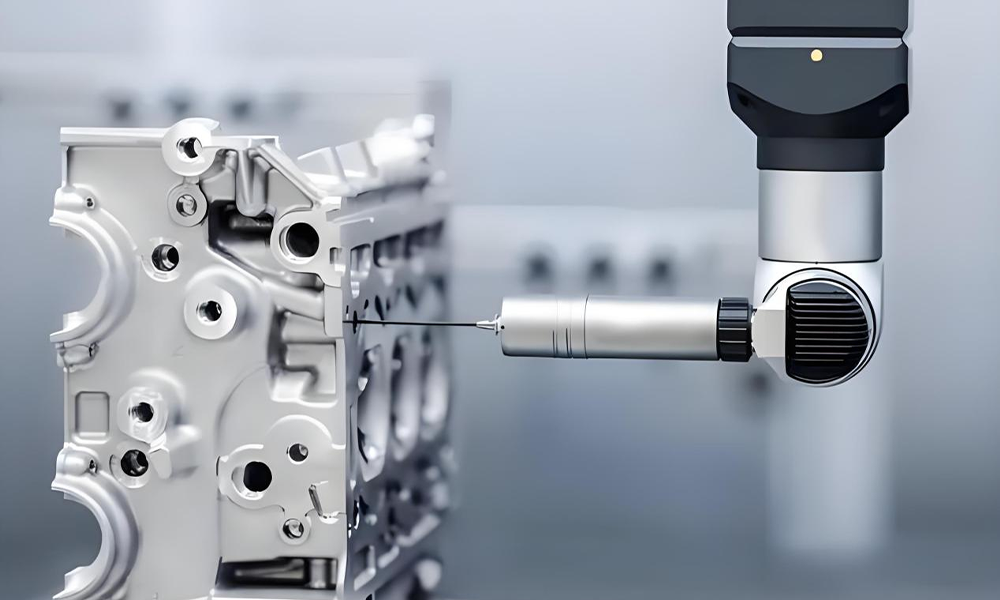

Точная система контроля качества

Качественный контроль — не только гарантия соответствия продукции требованиям, но и способ сократить переработки и переделки.

Применение современных измерительных систем, таких как координатно-измерительные машины (CMM) и лазерные сканеры, позволяет контролировать точность деталей уже в процессе обработки, снижая риски выпуска брака и повышая общую эффективность.

Заключение