ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-09-06

В величественном храме современного производства эффективность и точность являются вечным стремлением. Когда люди поражаются тому, как пластиковые изделия массово изготавливаются с удивительной скоростью с помощью технологии литья под давлением, естественно возникает вопрос: может ли металл, будучи становым хребтом промышленности, также достичь аналогичного высокоэффективного и точного формования? Ответ — громкое и уверенное «да». Именно в этом заключается очарование процесса литья под давлением. Будучи революционным методом в области обработки металлов, литье под давлением по праву называют «литьем под давлением для металлов». ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)», являясь передовым поставщиком технологий интеллектуального производства, много лет углубленно занимается технологией литья под давлением, стремясь превратить этот высокоэффективный процесс в наиболее конкурентное производственное преимущество для своих клиентов.

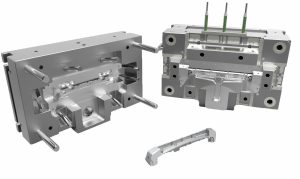

Чтобы понять литье под давлением, начать с привычного литья пластмасс под давлением (Injection Molding) — самый тивный путь. Процесс литья под давлением можно назвать магией современной промышленности: пластиковые гранулы нагреваются и расплавляются до вязкотекучего состояния, затем под высоким давлением впрыскиваются в тщательно спроектированную прецизионную полость формы, после охлаждения и отверждения форма открывается, и готовая пластиковая деталь выталкивается. Этот цикл повторяется, производя несколько или даже десятки абсолютно идентичных изделий в минуту. Его основа заключается в «форме», «впрыске», «высоком давлении» и «массовости».

Технология литья под давлением идеально копирует эту основную логику, просто заменяя главного героя с пластика на металл. Она использует мощную машину для литья под давлением, чтобы расплавленный жидкий металл (такой как алюминиевый сплав, цинковый сплав, магниевый сплав) под очень высоким давлением и на высокой скорости впрыскивался в стойкую к высоким температурам стальную форму. Под давлением расплав заполняет полость, быстро охлаждается и solidifies, затем форма открывается, извлекается отливка, и цикл завершается. Этот процесс высоко изоморфен по принципу литью пластмасс под давлением, что делает метафору «литья под давлением для металлов» как яркой, так и точной, мгновенно устраняя барьеры в понимании.

Хотя аналогия упрощает понимание, литье под давлением само по себе имеет свою уникальную техническую глубину и сложности. Его технологический процесс можно разбить на следующие ключевые этапы:

Технология литья под давлением стала предпочтительным выбором для массового производства металлических деталей благодаря огромным преимуществам, вытекающим из ее аналогии с литьем пластмасс:

Именно поэтому отливки под давлением широко распространены во всех аспектах нашей жизни: от блоков цилиндров, корпусов коробок передач, каркасов дверей в автомобильной промышленности до корпусов ноутбуков, средних рамок смартфонов, радиаторов в потребительской электронике; от шестерен, корпусов электродвигателей в бытовой технике до основных конструкций инструментов. Это, несомненно, незаменимая ключевая технология, стоящая за современной промышленностью.

Конечно, аналогия между литьем под давлением и литьем пластмасс не идеальна, и понимание ее различий и ограничений крайне важно для правильного выбора.

Заключение

В заключение, метафора «литье под давлением — это литье под давлением для металлов» является чрезвычайно вдохновляющим концептуальным мостом. Она точно обобщает ключевые преимущества процесса литья под давлением в области массового производства, высокой эффективности и сложного формования. Однако, выходя за рамки этой метафоры, мы увидеть глубину и сложность литья под давлением как самостоятельной точной технологии. Благодаря своим уникальным характеристикам высокого давления, высокой скорости и высокой точности, оно занимает незаменимое положение в области металлообработки.

Выбор правильной технологии производства является ключевым фактором, определяющим конкурентоспособность продукта на рынке. Если вы ищете решение, способное одновременно удовлетворить потребности в массовом, высокоэффективном и высококачественном производстве металлических деталей, технология литья под давлением, несомненно, является надежным выбором. Она сочетает в себе преимущества технологии точных пресс-форм, высокого давления при формовании и автоматизированного производства, что особенно подходит для изготовления металлических компонентов со сложной структурой и строгими требованиями к единообразию.

ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)», опираясь на профессиональную техническую команду и передовое оборудование для литья под давлением, предлагает клиентам полный спектр услуг: от разработки и изготовления пресс-форм, оптимизации технологии литья под давлением, масштабного производства до точной последующей обработки. Мы глубоко понимаем ключевые процессы технологии «литья металлов под давлением» и можем эффективно преобразовать ваши идеи и проекты в конечные продукты со стабильными характеристиками, точным внешним видом и преимуществами в стоимости.

Свяжитесь с нашей профессиональной командой, чтобы обсудить потребности вашего проекта. Позвольте нашей зрелой технической системе и производственному опыту стать прочной опорой для инноваций вашей продукции.