ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-10-31

Когда ваш проект оказывается в тупике из-за превышения стоимости металлической детали, задержек поставок или даже внезапного выхода ее из строя, корень проблемы, скорее всего, кроется не в управлении поставщиками, а в том первоначальном, ключевом выборе — технологии изготовления.

В мире металлообработки литье, ковка и штамповка — три главных «кита». Они определяют «ДНК» металлической детали. Многие инженеры и менеджеры по закупкам на начальном этапе проекта, если они принимают поспешное решение, полагаясь лишь на опыт или единственный стоимостной показатель, легко попадают в ловушку неправильного выбора технологии. Это может привести к незаметному росту общей стоимости проекта более чем на 20% и даже заложить мину замедленного действия для будущего отказа изделия. Будучи вашим надежным производственным партнером, ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)» глубоко понимает, что правильный старт — это половина успеха.

Эта статья — наш «путеводитель по минным полям», подготовленный нашей командой экспертов. Мы подробно разберем эти три технологии и предоставим четкую схему для принятия решений, которая поможет вам с самого начала проекта сделать оптимальный выбор. Вместе с нами вы получите полный контроль над затратами и качеством.

Прежде чем углубляться в технические детали, давайте быстро уловим их суть с помощью простых аналогий из жизни.

Процесс: Металл (например, чугун, алюминий, медь) нагревают выше температуры плавления, превращая в жидкость, затем заливают в предварительно изготовленную полую форму (литейную оснастку), ждут, пока он остынет и затвердеет, и, наконец, извлекают деталь, разбивая форму или размыкая пресс-форму.

Ключевая особенность: «Проникает повсюду». Расплавленный металл может заполнить любую сложную полость формы, что делает его предпочтительным выбором для деталей со сложными поверхностями, внутренними каналами, полостями.

Живая аналогия: Как если бы вы залили растопленный шоколад (жидкий металл) в форму Микки Мауса (литейная форма) и после охлаждения получили идеальную шоколадную фигурку (отливка). Этот процесс ориентирован на предельное воспроизведение «формы».

Процесс: Металлическую заготовку в твердом состоянии (обычно пруток или квадрат) нагревают до «ковочной температуры» (ниже точки плавления, но так, чтобы он стал мягким и пластичным), затем помещают между двумя штампами и прикладывают огромное ударное или давление. Это подобно «замешиванию теста» — металл пластически деформируется, заполняя форму.

Ключевая особенность: «Куй железо, пока горячо». Это внешнее силовое воздействие подобно «внутренней уборке» металла: оно позволяет заварить внутренние пустоты в исходном материале, раздробить крупные зерна, делая их более мелкими и плотными, и формирует непрерывную оптимизированную волокнистую структуру (текстуру).

Живая аналогия: Как ком рыхлого, пористого теста (металлическая заготовка) после ваших repeated, сильных ударов и замешивания (ковка) становится очень плотным и упругим — его внутренняя структура коренным образом улучшается. Этот процесс стремится к предельному улучшению «свойств».

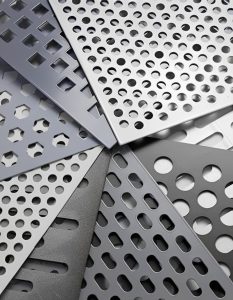

Процесс: В основном используется для металлических листов или рулонов. В холодном состоянии или с нагревом, с помощью штампа, установленного на прессе, прикладывается давление для разделения (например, пробивка отверстий, вырубка) или пластической деформации (например, гибка, вытяжка) материала с целью получения детали требуемой формы и размеров.

Ключевая особенность: «Эффективно и точно». Штамповка похожа на высокоскоростной «штемпель». После изготовления штампа производство может осуществляться с огромной скоростью — десятки или даже сотни ходов в минуту. Эффективность крайне высока, а стабильность деталей отличная.

Живая аналогия: Как если бы вы с помощью формочки для печенья (штамп) одним нажатием вырезали целую фигурку из раскатанного теста (металлический лист) — и получаете штампованную деталь. Этот процесс делает акцент на «эффективности» и «точности».

Для более наглядного технического сравнения мы подготовили следующую таблицу:

| Характеристика | Литье | Ковка | Штамповка |

| Форма материала | Расплавленный металл | Твердая заготовка (обычно нагретая) | Лист, рулон (обычно холодный) |

| Механические свойства | Средние (свойства основы, склонность к дефектам) | Превосходные (измельчение зерна, непрерывная текстура, высокая стойкость к усталости/удару) | Хорошие (сохранение свойств листа, хорошие показатели в плоскости листа) |

| Сложность детали | Очень высокая (возможны сложные внутренние полости, фасонные детали) | Средняя (конструкция не должна быть слишком сложной, необходимо учитывать извлечение из штампа) | Средняя до высокой (подходит для объемных конструкций, но сложные 3D-поверхности затруднительны) |

| Диапазон размеров/веса | Очень широкий (от нескольких грамм до сотен тонн) | Обычно от мелких до средних деталей | От мелких до крупных тонкостенных деталей (например, дверь автомобиля) |

| Качество поверхности и точность | Низкое (шероховатая поверхность, требуется значительная последующая обработка) | Среднее (имеются углы съема, линия разъема штампа) | Очень высокое (хорошее качество поверхности, высокая точность размеров) |

| Стоимость оснастки | Средняя до высокой (песчаные формы дешевы, литье под давлением — дорого) | Очень высокая (штампы должны выдерживать огромное давление, высокие требования к материалу/обработке) | Средняя до высокой (но высокая производительность позволяет распределить затраты) |

| Производительность | Средняя (песчаные формы медленные, литье под давлением — быстрое) | Низкая до средней | Очень высокая (подходит для массового автоматизированного производства) |

| Использование материала | Высокое (близко к чистовой форме, но нужно учитывать литниковую систему) | Среднее (облой, угар и т.д.) | Очень высокое (оптимизация раскроя, отходы могут быть переработаны) |

| Типичное применение | Блоки цилиндров, станины станков, корпуса турбин, художественные изделия | Колесные диски автомобилей, шатуны, валы, заготовки шестерен, гаечные ключи, головки молотков | Кузовные детали автомобилей, корпуса смартфонов, корпуса приборов, монеты, столовые приборы |

Король производительности: Ковка. Если вам нужна «критическая», «ответственная» деталь, воспринимающая высокие нагрузки, ударные или знакопеременные напряжения (например, постоянное растяжение-сжатие), ковка — практически единственный выбор. Ее внутренняя текстура, непрерывная, как волокна древесины, обеспечивает непревзойденную надежность и долговечность.

Выбор для сложных форм: Литье. Когда конструкция детали сложна, содержит замысловатые внутренние каналы, фасонные поверхности или полости, литье — единственная технология, позволяющая получить такую деталь за одну операцию. Это «что задумал, то и получил».

Чемпион по эффективности: Штамповка. Для производства тысяч тонкостенных деталей преимущества штамповки в стоимости и скорости являются подавляющими. Ее удельная стоимость при больших тиражах может быть крайне низкой.

Понимание принципов и различий — это ключ. Самое главное — применить это на практике. Следуйте этому трехшаговому методу, чтобы избежать 90% ловушек.

Это самый важный шаг, определяющий техническую осуществимость выбора технологии.

Сценарий: Деталь должна передавать значительные усилия, выдерживать высокие ударные нагрузки или циклические нагрузки? (Например: шатун двигателя, крюк крана, шестерни, детали оружия)

Ответ: ДА → В приоритете [Ковка]. Пластичность, усталостная прочность и надежность, достигаемые ковкой, несравнимы с другими технологиями.

Последствия ошибки: Если использовать литье, внутренние дефекты, такие как усадочные раковины, поры, могут стать очагами трещин под циклической нагрузкой, приводя к внезапному усталостному разрушению детали и серьезным авариям.

Сценарий: Есть ли у детали сложные внутренние полости, каналы охлаждения или уникальные поверхности, которые невозможно получить целиком другими методами? (Например: блок цилиндров автомобильного двигателя, корпус насоса/турбины, сложная художественная скульптура)

Ответ: ДА → В приоритете [Литье]. Только расплавленный металл может идеально повторить такую сложную структуру.

Последствия ошибки: Попытка применить ковку или штамповку для такой детали приведет к необходимости разбивать ее на несколько простых частей с последующей сваркой или сборкой, что резко увеличит стоимость, снизит прочность и ухудшит герметичность.

Сценарий: Является ли деталь корпусом, крышкой, оболочкой и требует высокой производительности и стабильности? (Например: корпус ноутбука, дверь автомобиля, корпус электрошкафа, столовые приборы)

Ответ: ДА → В приоритете [Штамповка]. Преимущества штамповки в эффективности, точности и низкой стоимости наиболее полно раскрываются для таких деталей.

Последствия ошибки: Использование литья приведет к трудностям в получении тонких стенок, плохому качеству поверхности и низкой производительности. Использование механической обработки приведет к огромным отходам материала и неприемлемой стоимости операций.

После определения технической осуществимости необходимо оценить коммерческую целесообразность.

Литье: Выбирайте методы с низкой стоимостью оснастки — литье в песчаные или гипсовые формы.

Ковка: Рассмотрите свободную ковку (без штампа) — низкая точность, требует много последующей обработки.

Штамповка: Может быть нерентабельна. Рассмотрите альтернативы — лазерная резка + гибка.

В этом случае первостепенным фактором является стоимость оснастки.

Штамповка и литье под давлением (разновидность литья) — хотя стоимость их оснастки высока, при больших объемах она распределяется, и удельная стоимость становится очень низкой.

Ковка: Несмотря на дорогие штампы, для критически важных деталей это необходимая затрата.

В этом случае первостепенными факторами являются общая удельная стоимость и производительность.

Многие затраты не отражены в первоначальном коммерческом предложении, а скрыты в последующих этапах.

Затраты на последующую обработку: Поверхность отливок шероховата, точность размеров низка, обычно требуется большой объем токарной, фрезерной, шлифовальной обработки для соответствия чертежу. Эти трудозатраты и износ инструмента весьма значительны.

Затраты на брак: В процессе литья легко возникают дефекты (поры, усадочные раковины, включения), которые иногда обнаруживаются уже в процессе механической обработки, приводя к потерям материала и времени.

Затраты на контроль: Для ответственных отливок могут потребоваться затраты на неразрушающий контроль (рентген, ультразвук).

Высокие первоначальные инвестиции в оснастку: Стоимость материалов и обработки комплекта штампов для точной ковки может достигать сотен тысяч рублей и более. Для малых серий это неприемлемо.

Затраты, связанные с ограничениями конструкции: Если спроектирована слишком сложная конструкция, непригодная для ковки, затраты времени на последующие доработки проекта могут быть огромны.

Затраты на обслуживание оснастки: Высокоскоростная непрерывная штамповка сильно изнашивает штампы. Регулярное обслуживание, ремонт и замена штампов приводят к постоянным расходам и простоям.

Затраты из-за неоптимального проектирования: Если на этапе проектирования изделия не был должным образом учтен раскрой материала, коэффициент его использования может быть низким, и отходы (обрезь) станут значительными постоянными расходами.

Предыстория: Сельхозмашиностроительная компания разрабатывала новый трактор. Критически важный шатун трансмиссии должен был передавать большой крутящий момент.

Ошибочный выбор: Чтобы сократить сроки разработки и снизить первоначальные затраты на оснастку, конструкторы выбрали метод точного литья. Образцы показали хорошие результаты при статических испытаниях.

Последствия: Во время полевых испытаний на долговечность, после нескольких сотен часов непрерывной работы, шатун неожиданно сломался от усталости. Разорванный шатун пробил картер коробки передач, что привело к разрушению всей силовой передачи и остановке испытаний. Анализ показал, что очагом разрушения стали микроскопические усадочные раковины, образовавшиеся в процессе литья.

Цена ошибки: Были потеряны дорогостоящий опытный образец и время на испытания. Кроме того, срыв сроков проекта привел к (пропуску) оптимального окна выхода на рынок. Потери на рынке многократно превысили экономию от выбора литья вместо ковки. Это классический пример «сэкономил копейку, потерял рубль».

Предыстория: Стартап по производству умной техники разработал элегантный металлический корпус. Первоначальный заказ составлял 100 000 штук.

Ошибочный выбор: Поскольку первые 500 прототипов были идеально изготовлены на станке с ЧПУ, команда по инерции решила использовать механическую обработку и для серийного производства, не оценив глубоко вариант штамповки.

Последствия: Отдел закупок подсчитал, что стоимость механической обработки одного корпуса достигла 85 рублей. Общая стоимость 100 000 корпусов серьезно превысила бюджет, сделав маржинальность продукта крайне низкой.

Цена ошибки: При последующей оценке варианта штамповки выяснилось, что хотя штампы стоили 150 000 рублей, стоимость штамповки одной детали составляла всего 18 рублей. Общая стоимость 100 000 деталей штамповкой: 150 000 руб. + (18 руб. * 100 000) = 1 950 000 руб. Стоимость же механической обработки: 85 руб. * 100 000 = 8 500 000 руб. Только из-за ошибки в выборе технологии для одной этой детали было потрачено лишних 6 550 000 рублей, а стоимость выросла более чем на 300%! Это наглядно показывает, как объем производства определяет выбор технологии.

Литье, ковка и штамповка — как разные школы боевых искусств, у каждой свои уникальные приемы. Нет лучшей или худшей, есть более подходящая для конкретной ситуации. Сложный продукт часто требует комбинации нескольких технологий. Например, в автомобиле:

Кованые шатуны и колесные диски обеспечивают безопасность передачи усилий.

Литые блок цилиндров и картер коробки передач реализуют сложные внутренние структуры.

Штампованные двери, крыша и кузовные панели образуют эффективный и эстетичный кузов.

При запуске проекта не принимайте поспешных решений, полагаясь только на интуицию или один фактор. В этом заключается ценность сотрудничества с ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)» — мы не просто производитель, мы ваши технологические консультанты. Наша команда экспертов поможет вам провести комплексную оценку по трем измерениям: «прочность, сложность, объем», чтобы найти то самое «оптимальное решение», сочетающее надежность и стоимость. Иногда дополнительные 20% затрат на технологию для одной детали могут сэкономить 200% на последующих затратах, связанных с отказами и обслуживанием. Именно это — наша с вами общая цель.

Сохраните эту статью как чек-лист для будущих обзоров проектов.

Загрузите ваш чертеж детали и требования, и BRICS предоставит вам профессиональный анализ технологии и коммерческое предложение.

Свяжитесь с нами прямо сейчас, поделитесь своими проблемами и успехами в выборе технологий, и вместе мы создадим более эффективные и надежные производственные решения.

Точный выбор технологии — ключ к успеху в эпоху интеллектуального производства. Выбирая BRICS, вы выбираете профессионализм и опыт, которые обеспечат успех вашему проекту.