ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-08-09

В современном производстве технология гибки листового металла является ключевым процессом обработки металлов, широко применяемым в машиностроении, электронной промышленности, автомобилестроении и аэрокосмической отрасли. ООО “Интеллектуальная производственная технология Булайкес (Чжуншань)” как ведущее предприятие в области точной обработки листового металла понимает решающее влияние точного контроля процесса гибки на качество продукции и эффективность производства. Гибка листового металла включает не только физическую деформацию материала, но и требует комплексного учета характеристик материала, выбора инструмента и параметров гибки. Ключевыми параметрами, определяющими точность развертки, являются K-фактор, коэффициент гибки (Bend Allowance) и вычет гибки (Bend Deduction). В данной статье систематически анализируются эти основные концепции – от теоретических выводов до практического применения, что помогает инженерам оптимизировать процесс гибки, сократить затраты на пробные испытания и создать эффективные таблицы коэффициентов гибки для различных производственных потребностей.

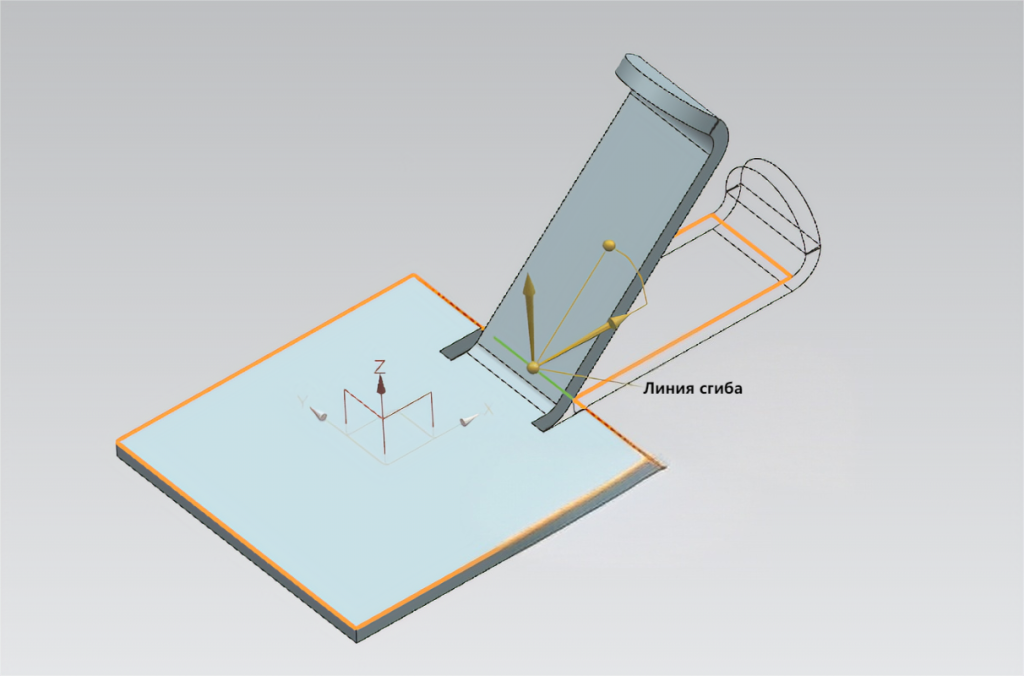

Гибка листового металла – это процесс пластической деформации металлических листов под давлением инструмента с целью получения определенных углов или геометрических форм. В зависимости от способа гибки различают V-образную гибку, Z-образную гибку, отбортовку и другие типы, среди которых V-образная гибка является наиболее распространенной. В процессе гибки внешний слой металлического листа растягивается, а внутренний сжимается, при этом нейтральный слой (Neutral Axis) представляет собой виртуальный слой, длина которого теоретически остается неизменной и определяет метод расчета развертки.

Ключевыми параметрами, влияющими на качество гибки, являются радиус гибки (R), толщина материала (T) и угол гибки (θ). Слишком маленький радиус гибки может привести к трещинам материала, а слишком большой – к проблемам пружинения. Расчет длины развертки (Developed Length) должен быть точным, иначе это приведет к отклонениям в конечных размерах изделия. Поэтому понимание взаимосвязи между K-фактором, коэффициентом гибки и вычетом гибки является основой для освоения технологии гибки листового металла.

K-фактор как один из наиболее важных параметров в технологии гибки листового металла напрямую влияет на точность расчета развертки изделия. По своей физической сути K-фактор количественно характеризует смещение нейтрального слоя в процессе гибки, его математическое выражение представляет собой отношение расстояния от нейтрального слоя до внутренней поверхности к толщине материала. Этот на первый взгляд простой параметр фактически отражает сложные характеристики механического поведения материала, включая пластическую деформацию, упругое восстановление и анизотропию.

В инженерной практике диапазон значений K-фактора обычно составляет 0,3-0,5, что основано на статистическом анализе большого количества экспериментальных данных. Важно подчеркнуть, что K-фактор не является постоянной величиной, а зависит от множества факторов. Со стороны характеристик материала: для мягких алюминиевых сплавов K-фактор обычно приближается к 0,5, а для высокопрочных нержавеющих сталей может снижаться до 0,3. Со стороны параметров процесса: чем меньше отношение радиуса гибки к толщине (R/T), тем обычно меньше K-фактор. Оборудование также влияет: разные прессы и инструменты оказываю тное воздействие на K-фактор.

Существует несколько методов теоретического расчета K-фактора, среди которых наиболее классической является эмпирическая формула, выведенная на основе механики материалов:

K = (πR + 2T)/(2πR + 4T)

Эта формула устанавливает количественную связь между K-фактором, радиусом гибки (R) и толщиной материала (T). Однако в практических инженерных приложениях чисто теоретические расчеты часто не удовлетворяют требованиям высокой точности, главным образом потому, что эта формула предполагает идеально упругопластический материал и игнорирует множество помех в реальном производстве.

Поэтому крайне важно разработать научно обоснованный метод определения K-фактора. В настоящее время в отрасли “комбинированный метод теоретических расчетов и экспериментальных корректировок”:

Экспериментальное определение обычно проводится методом пробной гибки: выбираются репрезентативные стандартные образцы, которые гнутся в целевых условиях процесса, точно измеряется фактическая длина развертки, а затем K-фактор определяется путем обратного расчета. Хотя этот метод требует времени, он позволяет получить параметры, наиболее соответствующие реальным производственным условиям. Для обеспечения надежности данных рекомендуется проводить многократные повторные эксперименты и брать среднее статистическое значение.

С развитием интеллектуального производства современные предприятия все больше внимания уделяют созданию баз данных K-фактора. Полноценная база данных K-фактора должна включать:

В будущем с развитием технологий искусственного интеллекта методы определения K-фактора претерпят новые изменения. Модели прогнозирования K-фактора на основе глубокого обучения могут анализировать исторические данные процессов, автоматически оптимизировать значения параметров и адаптироваться к изменениям производственных условий в реальном времени. Такой интеллектуальный метод не только повышает точность параметров, но и значительно сокращает количество пробных испытаний, снижая производственные затраты.

В технологии гибки листового металла коэффициент гибки (Bend Allowance, BA) и вычет гибки (Bend Deduction, BD) представляют собой два взаимодополняющих метода расчета, которые с разных сторон описывают характеристики деформации материала в процессе гибки и вместе составляют теоретическую основу для расчета длины развертки.

Физический смысл коэффициента гибки BA – это длина нейтрального слоя на участке гибки, а его формула расчета полностью отражает все факторы, влияющие на длину дуги:

BA = θ × (R + K × T) × (π/180)

Эта формула четко показывает, что длина дуги гибки зависит от трех ключевых параметров: угла гибки θ, радиуса гибки R и толщины материала T, скорректированной с помощью K-фактора. Комбинация (R + K × T) точно отражает положение нейтрального слоя, а π/180 осуществляет преобразование между градусами и радианами.

Логика расчета длины развертки отражает базовую структуру изделия из листового металла:

L = L₁ + L₂ + BA

Эта формула разбивает деталь на простые составляющие: прямые участки (L₁, L₂) и дуговой участок (BA), что соответствует геометрическим принципам и удобно для инженерного применения. На практике такой метод пошагового расчета эффективно обрабатывает развертку деталей сложной формы.

Вычет гибки BD использует альтернативный подход к расчету:

BD = 2 × (R + T) × tan(θ/2) – BA

Изящество этой определяющей формулы заключается в том, что она использует разницу между общей проекционной длиной после гибки (2×(R+T)×tan(θ/2)) и теоретической длиной дуги (BA) в качестве вычитаемого значения. Такой способ представления более удобен в реальном производстве, потому что:

Соотношение между двумя методами расчета демонстрирует гибкость инженерных вычислений. Когда θ=90°, формула преобразования упрощается до:

BD = 2(R + T) – BA

Эта упрощенная формула широко применяется в производственных условиях, значительно повышая эффективность расчетов.

В современной обработке листового металла таблицы коэффициентов гибки чаще всего представляются в форме BD, что имеет явные преимущества:

Важно отметить, что с изменением угла гибки θ соотношение между BA и BD приобретает нелинейный характер. Для углов, отличных от 90°, необходимо строго использовать полную формулу преобразования, иначе могут возникнуть значительные погрешности. Это требует от технологов:

В будущем с развитием интеллектуального производства вычисления преобразований между BA и BD все чаще будут выполняться специализированным программным обеспечением. Однако глубокое понимание физического смысла и математических соотношений остается важнейшей компетенцией технолога, необходимой как для решения внезапных производственных проблем, так и для инноваций и оптимизации процессов.

Таблица коэффициентов гибки является важным технологическим документом на предприятиях по обработке листового металла и предназначена для стандартизации расчета длины развертки для различных материалов, толщин и радиусов гибки. Основные этапы создания таблицы коэффициентов гибки включают:

В практике гибки листового металла технологи должны системно решать три типичные проблемы: пружинение материала, планирование последовательности гибки и обработка специальных материалов. Пружинение – это проявление высвобождения энергии упругой деформации материала, величина которого зависит в основном от предела текучести материала и индекса деформационного упрочнения, а также от угла гибки, относительного радиуса изгиба (R/T) и других параметров процесса. Эффективные стратегии компенсации включают комбинированное использование технологии перегиба (предварительная установка угла перегиба 5%-15% при программировании на основе точного расчета величины пружинения) и специального компенсирующего инструмента (верхние и нижние матрицы с определенными компенсационными углами в зависимости от типа материала). Для деталей с высокими требованиями к точности рекомендуется использовать конечно-элементное моделирование для предварительного анализа тенденций пружинения и создания базы данных компенсации пружинения.

При планировании последовательности гибки сложных деталей из листового металла необходимо комплексно учитывать три аспекта: геометрические особенности, интерференцию инструмента и производственную эффективность. Помимо общего принципа “от внешнего к внутреннему”, следует также учитывать: для деталей с гибкой в нескольких направлениях следует применять порядок обработки “сначала длинные стороны, затем короткие”; при наличии специальных конструкций (таких как выступы, жалюзи) следует соблюдать технологический процесс “сначала штамповка, затем гибка”; для корпусных деталей со сверхвысокими требованиями к точности рекомендуется использовать стратегию “симметричной гибки” для балансировки внутренних напряжений.

Гибка высокотвердых материалов (таких как нержавеющая сталь 304, алюминиевые сплавы серии 6, титановые сплавы и др.) требует специальной обработки. Общими особенностями этих материалов являются значительное деформационное упрочнение, малый K-фактор (обычно 0,3-0,35) и большое пружинение. Ключевые моменты оптимизации процесса включают: увеличение минимального радиуса изгиба до 2T и более для предотвращения трещинообразования; для материалов толщиной более 3 мм рекомендуется использовать технологию горячей гибки (температура нагрева 200-300°C); при выборе инструмента следует отдавать предпочтение нижним матрицам с большим радиусом R и точной шлифовкой; при программировании необходимо предусматривать дополнительное время выдержки под давлением (обычно на 30%-50% больше, чем для обычной углеродистой стали). Для гибки титановых сплавов, широко используемых в аэрокосмической отрасли, также требуется дополнительная операция отжига для снятия напряжений после гибки. Создание базы данных соответствия “материал-технология-инструмент” может значительно повысить процент годных изделий с первого предъявления при гибке высокотвердых материалов.

В области производства листового металла контроль точности технологических процессов по своей сути является системной инженерной задачей, ключом к которой служит согласованное применение и динамическая оптимизация таких ключевых параметров, как K-фактор, коэффициент гибки и вычет гибки. Путем создания замкнутой системы управления “параметрическое моделирование-экспериментальная проверка-производственная обратная связь” достигается точное соответствие технологических параметров реальным производственным условиям, что обеспечивает стабильное соблюдение допусков на размеры изделий в пределах ±0,1 мм. Наша практика показывает, что такой системный подход не только значительно повышает стабильность технологических процессов, но и сокращает цикл разработки новых изделий более чем на 40%. В настоящее время мы активно продвигаем преобразование в направлении интеллектуального производства, внедряя алгоритмы машинного обучения для создания моделей прогнозирования технологических параметров, что позволяет осуществлять адаптивную регулировку K-фактора и коэффициентов гибки. Такая интеллектуальная модернизация не только обеспечивает реальную компенсацию различий в партиях материалов и колебаний состояния оборудования, но и позволяет постоянно оптимизировать технологические решения путем анализа исторических данных. В будущем, с углубленным внедрением технологий цифровых двойников и IoT-платформ, технология гибки листового металла претерпит фундаментальную трансформацию от опытно-ориентированного к данных-ориентированному подходу, предоставляя производству более эффективные и точные гибкие производственные решения. Этот процесс эволюции отражает не только прогресс технологий, но и представляет собой переход от стандартизации к интеллектуализации в производственной философии.

ООО “Интеллектуальная производственная технология Булайкес (Чжуншань)” как эталонное предприятие в отрасли обработки листового металла, обладая передовым интеллектуальным производственным оборудованием и инновационными технологиями, предлагает клиентам комплексные решения – от проектирования изделий и точной обработки до контроля качества. Наша команда технологов состоит из опытных инженеров, способных предоставить профессиональные консультации и индивидуальные решения, гарантируя стабильное качество продукции и своевременность поставок как при пробном производстве малых серий, так и при крупносерийном выпуске. Мы искренне приглашаем партнеров из различных отраслей к переговорам о сотрудничестве для совместного исследования инновационного развития в области точного производства, продвижения модернизации отрасли с помощью интеллектуальных и цифровых передовых технологий и совместного создания новой эры высокоточного и высокоэффективного интеллектуального производства.