ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-09-11

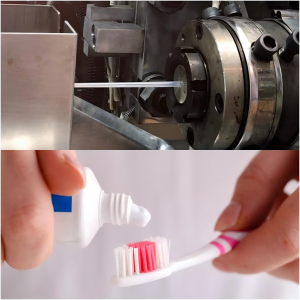

В мире современного производства многие высокосложные и точные процессы часто берут начало в наблюдении и осмыслении явлений повседневной жизни. Каждое утро, когда вы берете тюбик зубной пасты, слегка надавливаете пальцем и видите, как паста равномерно и плавно вытекает из отверстия, образуя аккуратную и правильную форму, вы, возможно, не осознаете, что это самое обыденное действие идеально иллюстрирует крайне важную в промышленности технологию формообразования металлов – экструзию (Extrusion).

ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)», являясь постоянным новатором в области обработки металлов и технологических разработок, на протяжении многих лет (фокусируется на) углубленных исследованиях и практическом применении экструзионных технологий. Мы стремимся полностью преобразовать этот высокоэффективный, гибкий и чрезвычайно рентабельный передовой процесс в ключевые преимущества и значительную конкурентоспособность продуктов наших клиентов на рынке. Эта статья проведет вас вглубь этого промышленного «волшебства выдавливания пасты», раскрывая стоящую за ним научную теорию, технологический процесс и широкие перспективы применения.

Ключевой принцип экструзии действительно поразительно похож на выдавливание зубной пасты. Мы можем деконструировать этот сложный промышленный процесс с помощью простой аналогии:

Зубная паста → Нагретая и размягченная металлическая заготовка: Наиболее распространены такие пластичные металлы и их сплавы, как алюминий, медь, магний. Их нагревают выше температуры рекристаллизации (для алюминиевых сплавов около 400-500°C), и они становятся мягкими и пластичными, как масло, но не полностью расплавленными.

Тюбик для пасты → Прочный экструзионный контейнер: Это герметичный сосуд, устойчивый к высоким температурам и давлению, словно сверхпрочный стальной тюбик.

Ваша рука → Огромный гидравлический шток: В промышленности используется не сила рук, а гидравлические прессы мощностью в сотни и тысячи тонн.

Отверстие тюбика → Точнo спроектированный матричный инструмент (фильера): Это душа всего процесса. Какую форму имеет отверстие матрицы, такую форму поперечного сечения и будет иметь «выдавленный» металлический профиль.

Весь процесс можно лить так: нагретую и размягченную металлическую заготовку помещают в экструзионный контейнер, и с помощью штока прикладывают огромное давление, заставляя металл течь через отверстие матрицы определенной формы, получая таким образом непрерывный профиль, поперечное сечение которого соответствует форме отверстия матрицы, а длина практически неограниченна.

Хотя аналогия проста, реальный промышленный процесс содержит в себе точную инженерную науку. Полный цикл экструзии включает следующие ключевые этапы:

1.Подготовка и нагрев заготовки: Сначала литую ную болванку (слиток) разрезают на заготовки нужной длины, затем подают в индукционную печь или газовую печь для равномерного нагрева до требуемой технологией температуры. Точный контроль температуры крайне важен, он напрямую влияет на текучесть металла и качество конечного продукта.

2.Загрузка и экструзия: Нагретая заготовка быстро перемещается в экструзионный контейнер. Затем гидравлический шток движется вперед с постоянным давлением, продвигая заготовку towards the matrix. Размягченный металл под давлением может быть «выдавлен» только через отверстие матрицы, forming the required profile.

3.Охлаждение и растяжная правка: Профиль, только что вышедший из матрицы, имеет высокую температуру и требует немедленного онлайн закаливания воздухом или водяным туманом для фиксации его микроструктуры и получения требуемых механических свойств. Затем профиль slightly растягивается на stretcher для устранения изгиба и скручивания, обеспечения прямолинейности.

4.Резка в размер и искусственное старение: Непрерывно экструдированный профиль разрезается летучими пилами на заказанные длины. Затем эти профили помещаются in печь старения для дальнейшего повышения их прочности и твердости с помощью низкотемпературной термической обработки в течение определенного времени.

5.Обработка поверхности и финишная обработка: В зависимости от конечного использования профили могут подвергаться различной обработке поверхности, такой как анодирование (для повышения коррозионной стойкости и эстетики), напыление, электрофоретическое лакирование и т.д. При необходимости выполняются последующие операции, такие как CNC обработка, сверление, нарезание резьбы и т.д., для изготовления готовых деталей.

Технология экструзии остается востребованной в производстве благодаря ряду уникальных преимуществ:

Непревзойденная гибкость поперечного сечения: Это ключевое преимущество процесса. Матрица может быть спроектирована практически с любым formой отверстия, что позволяет производить профили чрезвычайно сложной конструкции. От простых полых труб до многокамерных, с зубьями, сложных сечений – все может быть сформовано за один раз. Это обеспечивает огромную свободу в дизайне продукции.

Превосходные свойства материала и качество поверхности: Благодаря горячей экструзии и последующей термической обработке профили приобретают измельченную зеренную структуру и хорошие механические свойства. Поверхность, formed экструзией, изначально гладкая, а после обработки, такой как анодирование, может стать как эстетичной, так и durable декоративной или функциональной поверхностью.

Высокая производственная эффективность и utilization материала: После наладки процесс экструзии может продолжаться непрерывно, скорость производства высока, что особенно подходит для крупносерийных заказов. Кроме того, практически все обрезки и отходы могут быть переплавлены, общая utilization материала высока, что соответствует концепции устойчивого развития.

Рентабельность: При крупносерийном производстве, хотя матрицы также имеют определенную стоимость, удельная стоимость единицы продукции значительно снижается, что делает экструзию одним из самых экономичных методов изготовления длинномерных металлических компонентов.

Экструдированные профили уже проникли во все сферы нашей жизни. Вот лишь несколько распространенных примеров:

Строительство и материалы: Рамы окон и дверей, каркасы фасадных систем, конструкции зимних садов, перила и поручни и т.д. Это одна из крупнейших областей применения алюминиевых профилей.

Транспорт: Кузова вагонов высокоскоростных поездов, каркасы вагонов метро, усилители бамперов автомобилей, багажные полки, корпуса аккумуляторных батарей для новых энергетических автомобилей и т.д.

Потребительская электроника: Внутренние поддерживающие каркасы корпусов ноутбуков, радиаторные ребра, средние рамы smartphones (некоторые модели), рамки дисплеев и т.д.

Промышленность и энергетика: Каркасы механического оборудования, направляющие конвейеров, рамки для солнечных панелей, теплообменники и т.д.

Повседневная жизнь: Каркасы мебели, конструкции светильников, спортивный инвентарь (например, палки для скандинавской ходьбы, стойки палаток), даже ручки некоторых кухонных utensiliов.

Конечно, как и любая производственная технология, экструзия, обладая значительными преимуществами, имеет свои inherentные технические границы и ограничения применимости, которые напрямую влияют на решения по ее выбору в реальном production:

Форма сечения должна оставаться постоянной: Наиболее ограничение процесса заключается в невозможности directly производить детали, форма или размер сечения которых изменяется along длине. Экструзия по своей сути relies на стабильном течении металла через фиксированное по форме отверстие матрицы, поэтому может continuously производить only полосовые, стержневые или трубные профили с абсолютно одинаковой геометрией поперечного сечения. Для компонентов, требующих переменного сечения или локальных изменений features, необходимо использование последующей механической обработки или других методов изготовления.

Высокие начальная стоимость матриц и длительный цикл изготовления: Поскольку экструзионные матрицы должны выдерживать высокие температуры, давление и интенсивное трение потока металла, они должны быть изготовлены из высокопрочной специальной инструментальной стали, устойчивой к термической усталости, с помощью точной обработки (например, CNC фрезерование, электроэрозионная обработка и т.д.). Проектирование матриц для сложных сечений является трудным, цикл изготовления длительный, стоимость одного комплекта высока. Поэтому экономическая эффективность экструзии проявляется только при крупносерийном производстве, в то время как для опытных образцов или мелкосерийного (опытного производства) удельная стоимость often слишком высока, и в этом случае может быть более целесообразно использовать механическую обработку или аддитивное производство.

Ограничения обрабатываемости определенных материалов: Ограничения обрабатываемости определенных материалов: Процесс экструзии в основном применим к цветным металлам, которые обладают хорошей пластичностью и низким сопротивлением деформации при высоких температурах, таким как алюминиевые сплавы, медные сплавы, магниевые сплавы и т.д. Что касается черных металлов, например стали, то из-за их чрезвычайно высокого сопротивления деформации и огромной термической sowie механической нагрузки на матрицу обычная экструзия трудноосуществима. Для этого необходимо применять более специальные и дорогие процессы горячей экструзии, специальное оборудование, а также технологии смазки покрытиями или стеклом — что в значительной степени ограничивает их широкое применение.

Ограничения свойств и формы экструдированных изделий: Хотя свойства могут быть улучшены термической обработкой, экструдированные материалы обычно все еще проявляют анизотропию, механические свойства в продольном и поперечном направлениях различаются. Кроме того, чрезвычайно асимметричные конструкции сечений, с слишком большой разницей в толщине стенок или содержащие полностью закрытые сложные внутренние полости, могут привести к неравномерному течению металла, неполному заполнению или высоким остаточным напряжениям, что представляет собой серьезную проблему для проектирования матриц и управления процессом.

В заключение, «производство металла, как выдавливание зубной пасты» – это не просто яркая метафора, но и точное обобщение сути процесса экструзии. Это раскрывает глубокую истину: величайшие промышленные технологии often возникают из предельного использования и расширения простых принципов. От выдавливания пасты до изготовления сложных металлических профилей, поддерживающих современное общество, человек с помощью интеллекта и инженерии превратил everyday наблюдение в производственную мощь, изменяющую мир.

Выбор правильной производственной технологии является ключом к успеху продукта. Если разрабатываемый вами продукт требует одного или нескольких металлических компонентов со сложным сечением, большой длиной, а также требованиями к малому весу и высокой прочности, то технология экструзии, несомненно, является одним из ваших оптимальных решений.

ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)» обладает профессиональными технологическими знаниями и зрелым опытом в области экструзионных технологий. От проектирования матриц и экструзии профилей до финишной обработки и обработки поверхности мы предлагаем комплексные решения. Мы специализируемся на искусстве этого «металлического выдавливания», преобразуя ваши творческие замыслы в высокопроизводительные и рентабельные реальные продукты. Свяжитесь с нашей технической командой, чтобы обсудить потребности вашего проекта, и позвольте нашему опыту обеспечить надежную производственную основу для ваших инноваций.