ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2026-01-23

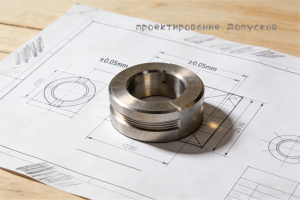

В повседневной практике прецизионного машиностроения мы часто сталкиваемся с вопросом, который кажется техническим, но на самом деле содержит глубокую экономическую философию: какую тяжесть решений несут за собой цифры допусков на чертеже? Когда конструктор в CAD-программе щелкает мышью и указывает “±0,05” вместо “±0,1”, эта, казалось бы, незначительная разница в 0,05 миллиметра часто является не просто корректировкой технического параметра, а “мобилизационным приказом по затратам”, затрагивающим всю производственную систему — она может означать перепланировку процессов обработки, потребность в модернизации точности станков, усиление контрольно-измерительных процедур и даже перестройку точности взаимодействия всей цепочки поставок. В конечном счете, все это незаметно кристаллизуется в структуре себестоимости продукта, влияя на его конкурентоспособность на рынке и прибыльность предприятия.

ООО “Интеллектуальная производственная технология Булайкес (Чжуншань)”, как технологический партнер, давно и глубоко работающий в области прецизионного производства, в ходе постоянного диалога с инженерами из аэрокосмической отрасли, медицинского приборостроения, точного приборостроения, высокотехнологичного оборудования и многих других отраслей, обнаруживает повсеместное явление: многие ключевые решения по допускам до сих пор часто основываются на личном опыте, унаследованы от предыдущих конструкций или продиктованы “страховочным менталитетом”, ведущим к постоянному накоплению запасов прочности, без системного анализа ценности, основанного на функциональности, стоимости и технологичности. Скрытая цена такого подхода — широко распространенная в производстве “избыточная точность” — то есть постоянная выплата высоких скрытых издержек за избыточные, необязательные требования к точности, не влияющие на основные функции и надежность продукта. Эти издержки прячутся в увеличенном машинном времени, более высоком проценте брака, инвестициях в специализированную оснастку и более жестких требованиях к контролю, подтачивая прибыльность и гибкость предприятия.

Цель данной статьи — преодолеть эту инерцию, попытавшись построить более рациональную и всеобъемлющую аналитическую схему для принятия решений по допускам. Мы не ограничимся обсуждением технического определения допуска, а попытаемся проникнуть за цифровую поверхность, углубившись в анализ его тройственной сущности: как технической нормы для реализации функции, как экономического сигнала о себестоимости производства и как технологического ограничения системных возможностей. Посредством этой схемы мы надеемся помочь инженерам, конструкторам и руководителям, принимающим производственные решения, выработать более осознанный и экономичный взгляд на допуски. Мы обоснуем ключевую идею: по-настоящему выдающееся проектирование допусков — отнюдь не гонка за предельными цифрами, а искусство поиска тонкого баланса между функциональной необходимостью, контролируемостью производственных затрат и приемлемостью рисков качества. Оно требует от лица, принимающего решение, как глубокого технического понимания физической сущности продукта, так и деловой прозорливости для оценки экономики производства.

Допуск, в строгом техническом определении, — это диапазон, в котором допускается отклонение размера или геометрической характеристики детали от ее идеального состояния. Это язык инженерных чертежей, обеспечивающий взаимозаменяемость деталей и реализацию ожидаемых функций при сборке. Однако, когда мы рассматриваем его в рамках реальной производственной системы, обнаруживается глубокая двойственность допуска: это и обязательная к исполнению техническая норма, и четко определенный экономический сигнал, посылаемый всей производственной системе.

Как техническая норма допуск является хранителем функции. Он обеспечивает плавное вращение подшипника без натяга или зазора, гарантирует эффективный контакт уплотнительных поверхностей, контролирует накопленную погрешность в прецизионных передачах. Его цель — четкие физические характеристики и надежность.

Как экономический сигнал допуск напрямую “называет цену” производству. Он безмолвно определяет требуемый класс точности обработки, устанавливая тем самым базовый уровень себестоимости. Более жесткий допуск означает повышенные требования к станкам, инструментам, технологии, окружающей среде и квалификации оператора — все это напрямую трансформируется в более высокие затраты времени, материалов и капитала.

Рассмотрим для примера сравнение “±0,1” и “Ø20±0,05”. Разница здесь не только в числовом сравнении. Для вала диаметром 20 миллиметров ±0,05 мм означает, что общий допустимый диапазон вариации (поле допуска) составляет всего 0,1 мм, в то время как ±0,1 мм соответствует полю допуска в 0,2 мм. С точки зрения относительной точности, допустимая вариация в первом случае составляет лишь 0,5% от номинального размера, а во втором — 1%. Именно эта кажущаяся незначительной разница в 0,5% на практике образует водораздел между сложностью изготовления и себестоимостью. Она определяет, можно ли обеспечить стабильность, используя обычные режимы резания, или же необходимо переходить в область “микронной” обработки, требующей точного регулирования.

Чтобы унифицировать этот диалог об точности в мировом масштабе, Международная организация по стандартизации (ISO) создала универсальный язык прецизионного производства — систему квалитетов допусков ISO (IT-система). Эта система делит классы допусков от IT01 (наиболее точный) до IT18 (наиболее грубый) на 20 уровней, каждый из которых соответствует конкретным числовым значениям допуска для разных диапазонов номинальных размеров.

Глубокий смысл IT-системы заключается в том, что она принципиально отвергает слепую веру в “абсолютную точность”, принимая вместо этого соответствующую логике производства концепцию “относительной точности”. Она признает фундаментальный факт: для деталей разного размера достижение одинаковой “степени строгости” требует разных абсолютных значений допуска. Например, чтобы достичь уровня “очень точно” для отверстия диаметром 20 мм и для отверстия диаметром 200 мм, для последнего допустимое абсолютное значение допуска должно быть закономерно больше, поскольку это учитывает физические ограничения, такие как неопределенность измерений, термические деформации и т.д.

Для номинального размера 20 мм конкретные формулировки этого “универсального языка” таковы:

Квалитет IT12: соответствующее значение допуска составляет приблизительно 0,21 мм. Это примерно эквивалентно требованию ±0,1 мм и представляет собой экономически оправданный уровень точности, стабильно достигаемый на многих универсальных станках с ЧПУ в стандартных условиях; часто применяется для обычных сопряжений вал-отверстие или неответственных конструкционных размеров.

Квалитет IT10: соответствующее значение допуска составляет приблизительно 0,084 мм (около ±0,042 мм). Это знаменует вход в область прецизионной обработки, требующую большего контроля, обычно используется для важных функциональных сопрягаемых поверхностей и может потребовать лучшего состояния оборудования, более тщательного планирования технологии.

Квалитет IT8: соответствующее значение допуска составляет приблизительно 0,033 мм (около ±0,0165 мм). Это уже относится к области высокой точности, обычно требующей специализированных отделочных операций (например, шлифования) и строгого контроля окружающей среды, что значительно увеличивает стоимость.

Основное правило, раскрываемое этой системой: для одного и того же квалитета IT с увеличением номинального размера детали допустимое абсолютное значение допуска также увеличивается по стандарту. Это не снижение требований к точности, а рациональный компромисс и стандартизация с учетом свойств материалов, физики обработки и науки об измерениях.

Производственная система — это не “черный ящик”, способный линейно и бесступенчато реагировать на любые требования к точности. Напротив, ее реакция на требования по допускам является ступенчатой, с четкими “порогами возможностей” или “точками разрыва” по точности.

Большинство стандартных современных станков с ЧПУ при обычном обслуживании и в стандартных условиях могут стабильно поддерживать полосу точности обработки примерно в диапазоне от IT11 до IT12. В этих пределах рост затрат относительно плавный, и управление осуществляется в основном за счет корректировки режимов резания и выбора стандартного инструмента.

Как только требование по допуску переходит на уровень IT10, реакция системы вступает в новую фазу. Это часто означает:

Изменение технологической стратегии: возможно, потребуется переход от “выполнения за одну установку” к добавлению отдельных операций “получистовой” или “чистовой” обработки.

Усиление контроля процесса: требуется более частая активная проверка на станке или проверка первого изделия, возможно, внедрение температурной компенсации для уменьшения влияния теплового дрейфа.

Апгрейд ресурсов: использование инструмента более высокого класса точности, большей износостойкости или применение специальной оснастки для подавления вибраций и деформаций.

Увеличение затрат времени: режимы резания становятся более консервативными, подачи уменьшаются, цикл обработки одной детали значительно удлиняется.

Когда требование по допуску достигает уровня IT8 или выше, производственной системе обычно требуется принципиальная смена технологического маршрута. Обычные методы резания, такие как токарная или фрезерная обработка, могут уже не позволять экономично и стабильно достигать цели; им на смену приходят прецизионные методы обработки, характеризующиеся снятием малых припусков, такие как шлифование, хонингование, притирка, полирование. Каждое преодоление такого порога возможностей влечет за собой не просто рост отдельных статей затрат, а системную модернизацию и перестройку всего производственного такта, инвестиций в оборудование, квалификации персонала и системы управления качеством. Поэтому понимание этих “порогов” является ключевой предпосылкой для принятия рациональных решений по допускам и избежания ненужных скачков затрат.

Хорошая простановка допусков не должна быть изолированной цифрой под пером конструктора, а должна представлять собой точку равновесия, полученную в результате трехмерного анализа. Эти три измерения — функциональность, стоимость и технологичность — образуют устойчивый треугольник для принятия решений по допускам, отсутствие любого из них приведет к дисбалансу в проектировании.

Исходной и конечной точкой проектирования допусков всегда является реализация функции изделия. Отрыв допуска от функции неизбежно ведет к нерациональному распределению ресурсов точности. С этой целью мы предлагаем четырехуровневый метод анализа функциональной связанности, направленный на точное “инвестирование” драгоценного бюджета точности в наиболее критичные места.

Характеристика: Отказ этих размеров напрямую угрожает безопасности людей или приводит к катастрофическому отказу оборудования. Их поле допуска является последней технической защитой от недопустимых рисков.

Примеры: Форма и расстояние между зубьями паза турбинного диска авиационного двигателя, уплотнительная поверхность клапана атомной электростанции, диаметр сферической головки эндопротеза сустава.

Принцип принятия решений: Применение философии консервативного проектирования. Предпочтение отдается анализу допусков по методу “наихудшего случая” (Worst-Case Analysis), гарантирующему абсолютную безопасность сборки даже при условии, что все размеры деталей находятся в предельных состояниях. Выбор допусков обычно ужесточается, также необходимо учитывать долгосрочные факторы, такие как усталость, ползучесть.

Характеристика: Непосредственно определяют ключевые характеристики, эффективность или точность изделия. Их допуски влияют на выходные параметры продукта, такие как расход, давление, скорость, точность позиционирования и т.д.

Примеры: Зазор сопряжения золотника и гильзы гидравлического сервоклапана, размер посадочного места высокоточного шпиндельного подшипника, радиус кривизны и центральная толщина оптической линзы.

Принцип принятия решений: Основывается на анализе чувствительности характеристик. Путем моделирования или на основе эмпирических данных количественно оценивается степень влияния изменения допусков на целевые показатели. Часто применяется статистический метод расчета допусков, позволяющий, при допустимой вероятности колебаний характеристик, несколько ослабить допуски на детали, тем самым снижая себестоимость. Ключевым моментом является определение четких границ приемки по характеристикам.

Характеристика: Обеспечивают возможность плановой и правильной сборки деталей, поддерживают базовую жесткость и пространственные отношения сборочной единицы. Их отказ обычно приводит к затруднениям при сборке, посторонним шумам или неплотности конструкции, но не обязательно вызывает немедленную потерю функции.

Примеры: Позиционный допуск отверстий под болты, диаметр установочного бурта корпусных деталей, размер отверстий под установочные штифты.

Принцип принятия решений: Цель — обеспечение процента успешной сборки и ее эффективности. Для крупносерийного производства может применяться статистический анализ сборки, допускающий определенную вероятность натяга или зазора в обмен на более экономичное изготовление деталей. Для мелкосерийного производства или ремонтных работ может потребоваться использование метода наихудшего случая для гарантии 100% собираемости.

Характеристика: Не влияют на какие-либо механические характеристики, безопасность или собираемость изделия, касаются только внешнего вида, веса или вспомогательных потребностей самого производственного процесса.

Примеры: Толщина стенки неконтактирующих поверхностей корпуса, глубина канавок для облегчения веса, размеры, заданные для литейных уклонов или выхода инструмента.

Принцип принятия решений: Принцип экономической целесообразности. Применение наиболее свободных общих допусков, принятых в компании или отрасли, или прямое указание “неуказанных допусков”. Цель — с нулевыми затратами удовлетворить базовые требования к форме, полностью высвободив производственные ресурсы из этих областей.

Такой классифицированный подход позволяет конструкторам освободиться от инерционного мышления “единообразного ужесточения” и осуществить смену парадигмы от “экстенсивного управления” к “точечному инвестированию”.

Зависимость между допуском и стоимостью отнюдь не является простым линейным ростом. Она скорее напоминает кривую с несколькими крутыми подъемами, где каждый переход через критический порог точности (обычно соответствующий повышению квалитета IT) сопровождается скачкообразным ростом затрат. Анализ данных по историческим проектам выявляет типичную модель этой нелинейной зависимости:

Повышение с квалитета IT13 (грубый) до IT12 (средний) увеличивает стоимость примерно на 15-25%.

Повышение с квалитета IT12 до IT11 увеличивает стоимость примерно на 25-35%.

Повышение с квалитета IT11 до IT10 (начало прецизионной обработки) увеличивает стоимость примерно на 35-50%.

Повышение с квалитета IT10 до IT9 (высокая точность) может увеличить стоимость на 50-80% или даже больше.

За этим ускоренным ростом затрат стоит совокупное действие многомерных факторов:

Резкое увеличение капитальных затрат на оборудование: Универсальные обрабатывающие центры (ЧПУ) могут быть заменены на прецизионные координатно-шлифовальные станки, токарные автоматы продольного точения швейцарского типа или проволочно-вырезные станки медленного хода, что в разы увеличивает инвестиции в оборудование и амортизационные отчисления.

Усложнение технологии и увеличение трудоемкости: Технологический процесс изменяется с “черновое фрезерование — чистовое фрезерование” на “черновое фрезерование — получистовое фрезерование — чистовое фрезерование — слесарная зачистка заусенцев”, с возможным введением стабилизирующего отпуска для снятия напряжений. Режимы резания становятся более консервативными, значительно удлиняется цикл обработки одной детали.

Ускоренный расход инструмента и оснастки: Высокоточная обработка зависит от более мелкого, более износостойкого алмазного или CBN-инструмента, высокая стоимость которого и срок службы крайне чувствительны к режимам резания. Также резко возрастает потребность в специализированной прецизионной оснастке.

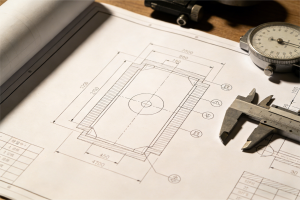

Модернизация системы контроля: Переход от выборочного контроля штангенциркулем, микрометром к обязательному 100% контролю или частому выборочному контролю с использованием координатно-измерительных машин (КИМ), профилометров или оптических проекторов, что резко увеличивает инвестиции в измерительное оборудование и затраты на контрольное время.

Контроль окружающей среды становится необходимостью: Стабильность точности требует наличия климатизированного цеха (колебания температуры необходимо контролировать в пределах ±1°C или меньше), чистоты воздуха, виброизолированного фундамента, что влечет за собой постоянные эксплуатационные расходы.

Риски качества и затраты на выход годной продукции: Сужающееся технологическое окно делает производственный процесс более чувствительным к партии материала, износу инструмента, микронастройкам, повышая процент брака и риск переделок, увеличивая долю затрат на качество.

Таким образом, анализ в разрезе стоимости требует от лица, принимающего решение, мышления в духе “стоимостного инжиниринга”: за каждый дополнительный цент, затраченный на повышение точности, необходимо находить соответствующую, поддающуюся проверке функциональную или коммерческую отдачу.

Самый совершенный проект допусков — всего лишь пустая бумажка, если он не может быть стабильно и экономично реализован в рамках реальной цепочки поставок. Анализ технологичности — ключевой этап согласования проектных намерений с производственными реалиями, включающий в себя три основные оценки:

Ключевой вопрос: Могут ли собственные колебания существующего процесса поставщика (обычно выражаемые как 6σ) быть размещены в пределах поля допуска, указанного на чертеже?

Ключевые показатели: Индекс воспроизводимости процесса Cp и индекс воспроизводимости процесса с учетом смещения Cpk. Обычно требуется Cp > 1.33, Cpk > 1.0, что указывает на достаточную способность процесса стабильно производить годную продукцию.

Динамическое рассмотрение: Необходимо оценивать не только краткосрочные выборки, но и контролируемость долгосрочного дрейфа центра процесса, чтобы обеспечить стабильность партии.

Требование к разрешающей способности: Наименьшая единица измерения измерительного прибора должна быть как минимум меньше одной десятой поля допуска (“правило одной десятой”), иначе невозможно эффективно различать вариацию процесса.

Исследование повторяемости и воспроизводимости (GR&R): Необходимо проводить анализ повторяемости и воспроизводимости измерительной системы, при этом ее вариация (GR&R%) должна быть меньше 30% поля допуска (для важных характеристик — менее 10%). Плохая измерительная система сама по себе может стать “убийцей допусков”, приводя к ложным суждениям о выходе за пределы допуска.

Проверка согласованности: Обеспечение хорошей согласованности результатов быстрого оперативного контроля на производственной линии и прецизионного лабораторного выборочного контроля во избежание конфликтов критериев приемки.

Перепись возможностей: Какая доля поставщиков из существующего утвержденного перечня обладает подтвержденным опытом и аппаратным обеспечением для стабильного достижения требуемой точности?

Порог инвестиций и сертификации: Потребует ли данное требование по допускам от поставщиков специальных инвестиций в оборудование или технологическую сертификацию? Это может привести к зависимости от одного поставщика, замедлению реакции и росту жесткости закупочных цен.

Обеспечение единообразия: При мультисорсинге — как гарантировать единообразие деталей, выпускаемых разными поставщиками, путем унификации технических требований, схем оснастки или требований к статистическому управлению процессом (SPC)? Проектирование допусков должно облегчать кросс-заводское сопоставление и контроль качества.

Практика показывает, что внедрение этой трехмерной аналитической схемы на ранних стадиях проектирования позволяет выявить и устранить до выдачи чертежей до 30% потенциального перерасхода производственных затрат и рисков срыва поставок. Рациональный допуск — это обязательно “наибольший общий делитель”, функционально необходимый, экономически оправданный и технологически реализуемый.

Когда трехмерная аналитическая схема помогает выявить ключевые проблемы, необходимо применить системные методы для поиска оптимального решения. Оптимизация допусков — это не просто корректировка цифр, а системная инженерная задача, затрагивающая статистику, геометрию и технологию производства.

Выходя за рамки традиционных методов, основанных на личном опыте, современная инженерия допусков разработала множество системных оптимизационных методов на основе моделей, направленных на достижение наилучшего баланса между процентом успешной сборки, производственными затратами и рисками качества.

Принцип: Основываясь на предположении о линейной аддитивности, рассматривается возможность гарантирования требования к замыкающему звену (обычно зазору или натягу при сборке) при условии, что все составляющие размеры одновременно находятся на своих предельных значениях допуска (состояние максимума или минимума материала). Это чисто детерминированный анализ.

Преимущества: Гарантирует 100% собираемость, не требует учета распределения размеров, прост в проектировании, предъявляет относительно низкие требования к уровню контроля процесса.

Недостатки: Крайне консервативен. Для удовлетворения конечных требований сборки допуски, назначаемые на отдельные детали, часто становятся чрезмерно жесткими, что приводит к значительному увеличению производственных затрат, а в сложных сборках может даже сделать изготовление невозможным из-за чрезмерной жесткости допусков.

Область применения: Продукция с крайне высокими требованиями к безопасности, единичного или мельчайшего серийного производства, например, ключевые соединения космических аппаратов, индивидуальные медицинские имплантаты, где первостепенной целью является абсолютная надежность, а не оптимальность по стоимости.

Принцип: Признает и использует статистические закономерности производственного процесса. Предполагается, что размеры деталей независимы и подчиняются нормальному распределению (или другому известному) при статистически управляемом состоянии производства, и на основе статистической теории (например, метода квадратного корня из суммы квадратов, RSS) рассчитывается распределение сборочного размера, что позволяет значительно ослабить допуски на отдельные детали при допустимой малой вероятности отказа сборки.

Преимущества: Более соответствует производственной реальности, позволяет значительно снизить производственные затраты на детали, повысить технологичность.

Ключевое условие: Необходимо обеспечить статистически управляемое состояние производственного процесса и независимость вариаций размеров. Это требует поддержки зрелой системы менеджмента качества (например, SPC).

Расширение области применения: Является стандартным методом в большинстве отраслей крупносерийного производства (например, автомобилестроение, потребительская электроника), позволяя одновременно достигать чрезвычайно высокого процента успешной сборки (например, 99,73% соответствует ±3σ, 99,9937% — ±4σ) и оптимизировать затраты.

Принцип: Численный метод вычислений, основанный на случайной выборке. С помощью компьютерной программы проводятся тысячи и тысячи случайных “виртуальных сборок” в соответствии с известным или предполагаемым распределением вероятностей каждого размера, затем статистически анализируется распределение результатов сборки для прогнозирования процента успешной сборки и выявления наиболее влияющих ключевых размеров.

Преимущество: Преодолевает ограничения предположений о линейности и нормальном распределении. Может легко обрабатывать нелинейные зависимости между размерами, ненормальные распределения (например, асимметричные, равномерные), а также сложные геометрические ограничения, являясь наиболее мощным инструментом анализа допусков сложных сборочных единиц (например, кузова автомобиля, диска с лопатками авиационного двигателя).

Применение: В основном используется для ранней проверки и оптимизации на стадии проектирования, а также для точного анализа, когда условия для применения статистического метода не выполняются.

Принцип: Формализация задачи оптимизации. Для каждого размера устанавливается функциональная зависимость между его допуском (Ti) и производственной себестоимостью (Ci) (обычно Ci = Ai + Bi / Ti^k, где Ai, Bi, k — константы), также учитываются затраты на потери качества из-за выхода за допуск. Целевой функцией является минимизация общих затрат, а ограничениями — требования к функции сборки, затем с помощью алгоритмов оптимизации находится набор оптимальных значений допусков.

Ключевая ценность: Превращает инженерное решение в поддающееся количественной оценке экономическое решение, достигая единства науки и экономической эффективности. Он дает четкий ответ на ключевой вопрос: “На ужесточение допуска какого размера мы получим наибольшую отдачу по соотношению цена/качество?”

Сложность: Требует точного получения или оценки параметров модели “стоимость-допуск” для различных технологий, что зависит от накопления глубокой базы данных.

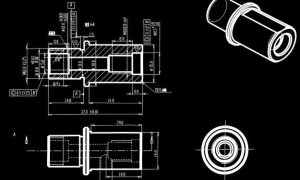

Традиционная система размерных допусков ± имеет неоднозначность в определении ориентации и формы детали, что легко приводит к спорам при контроле и искажению передачи функционального замысла. Геометрические допуски и допуски формы и расположения (GD&T) как более продвинутый и точный инженерный язык, используемый совместно с размерными допусками, позволяют более сущностно контролировать функцию.

По сравнению с определением центра отверстия лишь двумя линейными допусками, поле позиционного допуска представляет собой круглую или цилиндрическую область с центром в теоретическом положении. Оно одновременно контролирует положение элемента, ориентацию (перпендикулярность/параллельность), причем диаметр поля допуска обычно больше области, образованной диагональю двух линейных полей допуска, фактически предоставляя производству большую “зону допуска”.

При использовании в сочетании с требованием нахождения в пределе материала (MMR) его сила еще больше возрастает: пока фактический размер отверстия отклоняется от состояния максимума материала (минимальный диаметр отверстия), это отклонение можно “скомпенсировать” в позиционном допуске, получая большее допустимое отклонение по положению. Это идеально моделирует функциональную сущность “болт, проходящий через отверстие” — если отверстие достаточно велико, положение может немного отклоняться.

Для сложных свободных поверхностей (например, крыло автомобиля, лопатка турбины) простановка размерных допусков в дискретных точках является частичной и неэффективной. Допуск профиля обеспечивает непрерывный, унифицированный контроль. Он требует, чтобы вся поверхность находилась между двумя огибающими поверхностями, равноудаленными от теоретического профиля, обеспечивая комплексный контроль формы и положения, избегая ситуации “годного брака” (все координаты точек в допуске, но поверхность искажена).

GD&T обязывает конструктора продумать и четко определить базы — геометрические элементы, на которые деталь опирается для базирования и ориентации при сборке или функционировании. Создавая систему баз (например, A — основная установочная база, B — направляющая база, C — опорная база), простановка допусков может точно моделировать последовательность и ограничения сборки детали в конечном продукте, максимально приближая цели изготовления и контроля к функциональным требованиям.

Преимущество синергетического применения: Определяя ключевые функциональные отношения (такие как сопряжение, выравнивание, передача) с помощью GD&T и контролируя некритичные общие признаки обычными размерными допусками, можно, не жертвуя и даже повышая функциональную надежность, предоставить производителю более четкое, справедливое и часто более свободное пространство для обработки, снижая производственные затраты и споры при контроле качества с самого начала.

Допуск — это не абстрактное требование, висящее на проектных чертежах, он должен быть реализован через конкретные производственные технологии. Поэтому проектирование допусков и выбор технологии — это итеративный, двунаправленный процесс, который должен выполняться синхронно.

Предприятия должны систематически накапливать данные, создавая “базу знаний о технологических возможностях”. Она включает: классы точности (значения IT), которые могут быть стабильно достигнуты на разных станках (марка, модель, срок службы) для определенных элементов (наружный цилиндр, отверстие, плоскость), типичную экономичную партию обработки, возможности по шероховатости поверхности для разных материалов и т.д.

Эта база данных является ключевым мостом, соединяющим цифры допусков с производственными затратами, позволяя конструктору при простановке допусков предвидеть стоящие за ними технологические пути и диапазон затрат.

Проектные допуски должны обратно управлять планированием технологическим инженером наиболее экономичного пути реализации. Например, для шейки вала, требующей квалитета IT7, выбранный маршрут обработки может быть “черновое точение — получистовое точение — черновое шлифование — чистовое шлифование”, с четким указанием промежуточных размеров и допусков, которые должны быть достигнуты на каждой операции, обеспечивая рациональное и экономичное “распределение” точности по операциям, избегая неоправданного стремления к точности на черновых стадиях.

После выбора технологии необходимо дополнительно определить, какие параметры обработки наиболее чувствительны к влиянию на итоговые допуски размеров. Это радиальное биение шпинделя? Точность базирования в приспособлении? Или деформации, вызванные теплом резания?

С помощью таких инструментов, как метод Тагути или планирование эксперимента (DOE), можно количественно оценить это влияние, чтобы сконцентрировать ограниченные ресурсы управления процессом на нескольких ключевых параметрах, достигая целевых допусков с более низкими затратами на управление и реализуя устойчивое производство.

Обладая передовыми концепциями и методологией, ключом к конечной реализации их ценности является их системное внедрение в практику предприятия и закрепление в качестве организационного потенциала. Для этого необходимы структурированные процессы, умелое использование цифровых инструментов и сосредоточение на накоплении и передаче знаний.

Для обеспечения строгости и последовательности решений по допускам необходимо внедрить трехмерную аналитическую схему и методы оптимизации в стандартизированный процесс разработки продукции, создав многоэтапный, межфункциональный структурированный механизм анализа.

Проводится внутри проектной группы, ключевая цель — превратить нечеткие требования в четкие, измеримые функциональные ограничения. На этом этапе необходимо выполнить:

Уточнение и ранжирование функциональных требований: Определить принадлежность каждого размерного элемента к функциональному уровню (безопасность/функция/сборка/нефункциональный).

Оценка предварительной схемы допусков: На основе функционального уровня, используя опыт и бенчмаркинг, разработать предварительные допуски, провести предварительную самопроверку технической осуществимости (например, собираемости).

Сравнение с историческими проектами: Поиск истории простановки допусков для аналогичных продуктов или элементов, анализ их обоснованности и производственных отзывов, избегание повторения ошибок или избыточного проектирования.

Это наиболее критичный этап взаимодействия, требующий сбора специалистов из проектирования, технологии, качества, закупок, расчета себестоимости для диалога на основе данных:

Вклад производственных инженеров: Предоставление данных о типичных технологических возможностях (Cp/Cpk) внутри компании, оценка осуществимости проектных допусков, выдвижение предварительных идей по технологическому маршруту.

Вклад инженеров по качеству: Оценка способности существующей измерительной системы (GR&R) удовлетворять требованиям контроля по новым допускам, прогнозирование затрат и рисков контроля качества.

Вклад отдела закупок/поставок: Оценка способности существующего пула поставщиков удовлетворить требованиям, необходимости в разработке новых поставщиков или требований к модернизации оборудования/технологии существующих поставщиков.

Вклад инженеров по себестоимости: На основе схемы допусков и технологического маршрута проведение предварительного анализа влияния на затраты, количественная оценка разницы в затратах при выборе разных классов допусков.

Раннее привлечение выбранных или кандидатных ключевых поставщиков для глубокого сопряжения проектного замысла с их возможностями:

Обратная связь по технологичности конструкции: Поставщики с точки зрения реализации технологии вносят предложения по оптимизации конкретных допусков (например, изменение на геометрический допуск, корректировка баз, предложение более экономичного класса точности).

Совместная разработка альтернативных решений: Совместное с поставщиком исследование возможностей оптимизации затрат путем использования других материалов, технологий или конструкций без ущерба для функции.

Оценка производственных мощностей и инвестиций: Четкое определение необходимости дополнительных инвестиций поставщика для удовлетворения требований по допускам, оценка влияния на сроки серийного производства и мощность.

Окончательная проверка конструкции путем пробного изготовления малой партии (прототип или PPAP) в реальной производственной среде:

Проверка схемы на практике: Проверка работы схемы допусков в условиях реальной логистики, оборудования, действий персонала, выявление непредвиденных на чертеже проблем (например, невозможность доступа к базе измерения из-за последовательности сборки).

Сбор и анализ данных: Систематический сбор данных измерений опытных образцов, анализ воспроизводимости процесса, проверка точности предварительных прогнозов.

Окончательная корректировка и замораживание: На основе фактических данных измерений проведение окончательной оптимизации и корректировки отдельных нерациональных допусков, передача опыта в базу знаний, после чего официальное утверждение чертежей.

Современные цифровые инструменты значительно повышают точность, эффективность и прогностичность управления допусками.

Эти специализированные инструменты, напрямую интегрированные в среду САПР, позволяют на основе трехмерной цифровой модели автоматически создавать цепочки накопления допусков. Они поддерживают не только анализ по наихудшему случаю, статистический расчет допусков (RSS) и метод Монте-Карло, но и визуализируют степень влияния, наглядно указывая на ключевые размеры, оказывающие наибольшее влияние на зазоры при сборке, направляя оптимизацию конструкции и устраняя проблемы на стадии цифрового макета.

Подключение к измерительному оборудованию на месте (например, КИМ, приборы активного контроля) для сбора данных о производственных размерах в реальном или почти реальном времени. Система автоматически рассчитывает и обновляет индексы воспроизводимости процесса (Cp, Cpk), отслеживает дрейф процесса через контрольные карты в реальном времени и заранее предупреждает при аномальных тенденциях, осуществляя переход от “контроля постфактум” к “профилактике процесса”.

Проведение виртуальной сборки и имитации работы в полной цифровой модели, содержащей геометрическую, материальную информацию и информацию о допусках. Это позволяет еще до изготовления физического образца смоделировать и предсказать производительность продукта, напряжения при сборке, срок службы до износа и даже риск возникновения шумов при различных комбинациях допусков. Цифровой двойник становится самым мощным мостом, соединяющим проектные допуски и конечные характеристики продукта, поддерживая виртуальную наладку и оптимизацию технологических параметров.

Высокая зависимость решений по допускам от опыта делает их крайне уязвимыми к потере знаний из-за текучести кадров. Необходимо превратить личный опыт в пригодный для повторного использования и передачи организационный актив.

Это “конституция допусков” предприятия. Оно должно основываться на основных типах продукции и ключевых производственных возможностях компании, четко определять рекомендуемые классы допусков, нормы применения геометрических допусков, стандарты неуказанных допусков и т.д. для различных типовых элементов (например, вал, отверстие, плоскость, резьба) на разных функциональных уровнях. Это базис для обучения новых сотрудников и ежедневного проектного анализа, обеспечивающий единство проектного языка.

Систематический сбор и систематизация типичных кейсов, связанных с допусками, включая успешные кейсы оптимизации (как ослабление допусков сэкономило затраты) и кейсы неудач/уроков (какой допуск привел к отказу сборки или резкому росту затрат). Каждый кейс должен полностью документировать предысторию, процесс принятия решений, результаты реализации и анализ первопричин. Эта база кейсов является ценным ресурсом для проведения проектного анализа и обучения.

Целенаправленное выявление и развитие экспертов, глубоко разбирающихся в проектировании, анализе и производстве допусков, из числа опытных инженеров, предоставление им технического авторитета. Создание системы экспертного анализа и консультаций, привлечение экспертов к анализу ключевых проектов. Одновременно, через наставничество, тематические мастер-классы и другие формы, способствовать экспликации неявных знаний и их передаче между поколениями, предотвращая разрыв в ключевых компетенциях.

Допуски, как связующее звено между проектированием и производством, расширяют свое содержание и границы вместе с революционными изменениями в производственных парадигмах. Волны интеллектуального производства, искусственного интеллекта и устойчивого развития совместно продвигают управление допусками от статичных норм к динамичным интеллектуальным системам, от учета единственной стоимости к углубленной оценке ценности на протяжении всего жизненного цикла.

В традиционном производстве допуски — это застывшие на чертеже “законы”, которые необходимо соблюдать. В системах интеллектуального производства, управляемых данными, допуски превращаются в регулируемый “технологический параметр”, достигая оптимального баланса между точностью производства и эффективностью в реальном времени.

Через сеть датчиков, размещенных по всей производственной линии (например, датчики термической деформации шпинделя станка, датчики активного контроля), система может в реальном времени воспринимать факторы влияния, такие как состояние обработки, износ инструмента, колебания температуры. На основе этих данных в реальном времени и предустановленной модели функции сборки система может динамически корректировать целевые допуски или технологические параметры последующих операций. Например, при обнаружении, что повышенная твердость партии заготовок привела к уменьшению размеров, система может автоматически ослабить нижний предел допуска следующей чистовой операции или скорректировать припуск на обработку, максимизируя использование оборудования и уменьшая брак при обеспечении конечной функции сборки, вместо механического выполнения фиксированного допуска, который может уже не соответствовать исходным условиям.

Выходя за рамки пассивной корректировки в реальном времени, использование алгоритмов машинного обучения для анализа огромных массивов исторических технологических данных (тенденции размеров, циклы службы инструмента, записи обслуживания) с построением модели прогнозирования дрейфа процесса. Такая система может за несколько часов или даже партий предсказать тенденцию возможного выхода ключевых размеров за пределы допуска. Затем система может инициировать заявку на обслуживание (например, замену инструмента), скорректировать технологический регламент или, в пределах технологических возможностей, динамически распределить запас по допускам между смежными операциями, осуществляя интеграцию прогностического обслуживания и контроля допусков, контролируя качество до его возникновения.

В условиях тенденции массовой кастомизации, статическое, ручное проектирование допусков для каждого варианта продукта экономически нецелесообразно. Будущие системы смогут в соответствии с индивидуальной конфигурацией продукта автоматически генерировать соответствующий “пакет гибких допусков”. Для пользовательских характеристик, не влияющих на ключевую функцию, система может автоматически применять более свободные общие допуски для снижения затрат; для критичных интерфейсов сохраняется строгая согласованность. Это обеспечивает интеллектуальный баланс между требованиями кастомизации и экономикой масштабируемого производства.

Искусственный интеллект, особенно машинное и глубокое обучение, превращает инженерию допусков из “искусства”, зависящего от экспертного опыта, в “науку”, основанную на данных, значительно повышая эффективность проектирования и научную обоснованность решений.

Обучая модели нейронных сетей на исторических проектах предприятия сложным нелинейным взаимосвязям между “конструктивными элементами — значениями допусков — технологической себестоимостью — показателями качества”, при вводе функциональных требований и ограничений сборки нового продукта ИИ может быстро автоматически генерировать несколько оптимизированных схем распределения допусков, оценивая себестоимость и процент выхода годной продукции для каждой схемы, предоставляя инженеру поддержку в принятии решений, основанную на данных, и значительно сокращая цикл проектных итераций.

Сочетание экспертных систем на основе правил и распознавания образов на основе обучения позволяет ИИ, подобно опытному эксперту по проверке, автоматически сканировать трехмерные CAD-модели и чертежи, выявляя такие потенциальные конфликты и нерациональные моменты, как: неполная система баз, наличие логической замкнутости в цепочке накопления допусков, чрезмерное ограничение геометрическими и размерными допусками, простановка, не соответствующая производственным нормам, и предоставлять конкретные предложения по исправлению, повышая качество проектирования с самого начала.

Имея трехмерную модель новой детали и информацию о материале, модель ИИ может анализировать ее геометрическую сложность, типы элементов и, сопоставляя с огромным массивом кейсов в базе знаний о технологических возможностях, прогнозировать оценку технологичности данной детали у разных поставщиков или на разных производственных линиях, рекомендовать технологический маршрут и ожидаемые риски качества. Это позволяет уже на концептуальной стадии получить точную количественную оценку “проектирования, ориентированного на производство”.

В условиях глобального стремления к углеродной нейтральности и циркулярной экономике оценочная схема решений по допускам должна включать более широкие аспекты устойчивого развития, рассматривая их экологическое влияние и социальную ценность с позиции полного жизненного цикла.

Более жесткие допуски обычно требуют более точной обработки, более низких режимов резания, большего количества чистовых операций и возможной правки термообработкой, все это напрямую приводит к более высокому энергопотреблению на единицу продукции. Рациональный анализ допусков должен, при условии удовлетворения функции, оценивать сокращение углеродного следа за счет ослабления допусков, включая “экологические издержки” в баланс.

Излишне жесткие допуски часто означают необходимость закладывать большие припуски на обработку для компенсации колебаний или браковки из-за незначительного выхода за допуск еще годных к использованию деталей. С помощью методов оптимизации, таких как статистические допуски, ослабление допусков при условии обеспечения функции может напрямую уменьшить начальный объем заготовочного материала, снизить долю стружки, тем самым повысив коэффициент использования материалов, сократив потребление минеральных ресурсов и образование твердых отходов.

Решения по допускам влияют не только на производственные затраты, но и глубоко сказываются на характеристиках продукта на этапе эксплуатации. Например, слишком свободный допуск сопряжения передачи может привести к преждевременному износу и увеличению энергопотребления; слишком жесткий допуск уплотнительной поверхности может сделать затраты на замену и обслуживание чрезвычайно высокими. Будущие модели оптимизации потребуют от инженеров комплексного учета затрат и влияния на этапах производства, эксплуатации, энергопотребления и даже утилизации, стремясь к максимизации общей ценности продукта (экономической и экологической) на протяжении всего жизненного цикла, а не просто к минимизации заводской себестоимости.

История развития прецизионного машиностроения — это также история эволюции понимания “точности”. От слепого стремления отрасли к “абсолютной точности” через прагматизм “удовлетворения функции” мы сегодня вступаем в новую рациональную фазу, стремясь к “системному оптимуму”. Это не просто технологическая итерация, а глубокое отражение трансформации всей отрасли от экстенсивного роста к созданию ценности, от движимой ресурсами к движимой интеллектом.

Мы сердечно приглашаем Вас вместе с BRICS пересмотреть каждый допуск на чертеже — они не должны быть холодными нормами, а должны быть отправной точкой для инженерного диалога, полного потенциала для оптимизации. Через межведомственную координацию и системный анализ допуски могут превратиться из “необходимых затрат” в “конкурентное преимущество”.

Мудрость производства заключается в точном различении: какие отклонения необходимо строго контролировать, а какие можно разумно принять. Поиск оптимального баланса между “идеальным” и “реальным”, “точным” и “экономичным” — это ядро современной производственной философии.

Давайте под руководством этого рационального взгляда на допуски совместно продвигать производство к будущему с более высоким качеством и эффективностью.

Истинное превосходство заключается не только в проникновении в суть ключевого, но и в умении взвешивать.