ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2026-01-13

В условиях острой конкуренции в современной глобальной обрабатывающей промышленности предприятия механической обработки сталкиваются с беспрецедентным многомерным давлением на затраты. Это давление обусловлено не только циклическими экономическими колебаниями, но и глубокими структурными изменениями в отрасли: непрерывными колебаниями и общей тенденцией к росту цен на сырье на рынке, значительным увеличением стоимости квалифицированной рабочей силы, усилением неопределенности в цепях поставок, а также растущей чувствительностью конечных клиентов к ценам на продукцию и ужесточением требований к срокам поставки. Эти сложные факторы, переплетаясь, формируют серьезные вызовы, с которыми должна столкнуться современная обрабатывающая промышленность, вынуждая предприятия пересматривать ограниченность традиционных моделей контроля затрат.

Однако среди множества стратегий контроля затрат ключевой областью, обладающей наибольшим стратегическим потенциалом, но чаще всего системно игнорируемой, является именно начальная стадия, определяющая фундаментальные свойства продукта — стадия проектирования продукта. BRICS, как профессиональная команда, глубоко погруженная в сферу механической обработки, основываясь на глубоком понимании закономерностей отрасли, располагает ключевым фактом, подтвержденным многочисленной практикой: от 70% до 80% затрат на производство в течение всего жизненного цикла продукта фактически закладываются на момент утверждения проектного решения. Эти данные раскрывают фундаментальную логику отрасли: истинный, устойчивый контроль затрат происходит не там, где его традиционно видят — в управлении производственным цехом, и не в простом ценовом торге с поставщиками, а в проектной комнате на этапе зарождения продукта, посредством упреждающего системного планирования и глубокой оптимизации.

Оптимизация проектирования — это отнюдь не поверхностное «сокращение» или «упрощение», а смена парадигмы, объединяющая инженерную мудрость и бизнес-мышление, это системное переосмысление и реконструкция ценности. Суть такой оптимизации заключается в исследовании того, как при полном удовлетворении и даже превышении функциональных и эксплуатационных требований, благодаря инновационному проектированию, сделать структуру детали более соответствующей логике производства, использование материалов — более полным и рациональным, процессы производства — более простыми и эффективными, контроль качества — более стабильным и надежным.

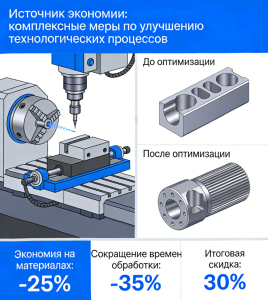

Достижение цели снижения затрат на 30% абсолютно не зависит от простого компромисса за счет снижения ключевого качества продукта, основных эксплуатационных показателей или долгосрочной надежности. Оно реализуется через интеллектуальное проектирование, бережливое планирование и совместные инновации на протяжении всего жизненного цикла продукта, что приводит к подлинному созданию ценности и повышению конкурентоспособности. Это стратегическая способность, интегрирующая осознание затрат в ДНК проектирования, заставляющая каждое проектное решение нести экономическое обоснование, и в итоге формирующая для предприятия основное ценовое преимущество, которое сложно скопировать в условиях жесткой рыночной конкуренции.

Методология проектирования, ориентированного на стоимость (Design for Cost, DFC), в ее глубоком применении в области механической обработки, уже давно вышла за рамки традиционного поверхностного понимания «экономии затрат». Речь идет не просто о сокращении на чертеже расхода материала на несколько миллиметров или простой замене на более дешевое сырье — это системная концепция затратного мышления, охватывающая весь жизненный цикл продукта. Данная концепция требует от проектировщика при проведении каждой линии и простановке каждого размера обладать перспективным экономическим видением, включая в первоначальные проектные компромиссы потенциальные затраты последующих этапов изготовления, сборки, контроля и даже обслуживания. По-настоящему выдающийся конструктор должен выходить за рамки простого функционального воплощения, постоянно задавая себе глубокие вопросы: необходима ли данная конструктивная особенность для выполнения основной функции? Имеет ли заданный размерный допуск тенденцию к излишней жесткости, приводящей к ненужным затратам на обработку и контроль? Достигает ли выбранный материал оптимального баланса между характеристиками и ценой, существует ли более экономически эффективная альтернатива?

Проектные решения оказывают фундаментальное и определяющее влияние на сложность последующих технологических операций, эффективность использования материалов и общий производственный цикл. Кажущееся незначительным изменение в проекте часто может вызвать цепную реакцию на производстве, существенно меняя структуру затрат. Например, изменение неответственной кромки детали с прямого угла на скругление стандартного размера, эта небольшая корректировка в проекте, может перевести обработку этой особенности с требующей дорогостоящего специального инструмента и сложного программирования пятиосевой обработки, на простую обработку на трехкоординатном станке с использованием обычного стандартного инструмента. Другой пример: унификация и рационализация внутренней толщины стенок сложного корпусного изделия, устранение ненужных перепадов толщины, не только оптимизирует распределение напряжений, но и, за счет сокращения частых смен инструмента и корректировок режимов резания, может сократить общий цикл обработки более чем на 40%. Эти оптимизации, малозаметные на чертеже, под увеличительным стеклом масштабного производства превращают свой кумулятивный эффект в чрезвычайно ощутимую экономию затрат и повышение эффективности.

В этом процессе принцип «Проектирования для изготовления» (Design for Manufacturing, DFM) становится ключевой опорой и основным инструментом для реализации контроля затрат. Этот принцип требует от проектировщика выйти за пределы возможностей программного обеспечения для проектирования, глубоко понять реальные условия производства, освоить внутренние закономерности, границы возможностей и потенциальные ограничения различных технологических процессов (таких как токарная, фрезерная, сверлильная, шлифовальная обработка). Когда конструктор четко осознает, что слишком глубокая и узкая полость требует не только нестандартного удлиненного инструмента и увеличения операций обработки, но и из-за недостаточной жесткости инструмента легко вызывает вибрации, влияя на качество поверхности и точность размеров, он уже на начальном этапе — этапе проектирования — путем корректировки конструкции или размеров будет активно избегать подобных технологических проблем. Аналогично, когда конструктор досконально понимает обрабатываемость резанием различных марок материалов, склонность к деформациям при термообработке и взаимосвязь со скоростью износа инструмента, он может при сохранении требований к характеристикам сделать выбор материала с более низкой совокупной себестоимостью производства и более высокой стабильностью процесса. Эта кардинальная трансформация проектного мышления — от фокусировки только на технической возможности «можно ли это реализовать в проекте» к приоритету инженерной реальности «как спроектировать для наиболее эффективного, экономичного и качественного изготовления» — является первым ключом, открывающим дверь к реальному снижению затрат, и самой важной вехой на всем пути снижения затрат и повышения эффективности.

Материальные затраты в структуре себестоимости детали механической обработки обычно занимают значительную долю в 30-60%, что делает оптимизацию материалов одним из ключевых направлений, определяющих ценовую конкурентоспособность предприятия. Однако эффективный контроль материальных затрат — это далеко не просто выбор самого дешевого сырья, а системный процесс проектирования, требующий глубокой интеграции инженерных знаний, технологии производства и понимания цепочки поставок.

Суть оптимизации выбора материала заключается в точном поиске и фиксации оптимального баланса между характеристиками материала, особенностями обработки, долгосрочной надежностью и совокупной стоимостью владения. Это требует от конструктора не только досконального знания справочных данных по механическим свойствам различных материалов, но и глубокого понимания их поведения в реальных условиях обработки. Например, автоматная сталь (например, 12L14, 1215) по сравнению с обычной низкоуглеродистой сталью, хотя ее закупочная стоимость за единицу веса может быть несколько выше, но ее превосходные обрабатываемые характеристики могут значительно повысить эффективность обработки, снизить скорость износа инструмента, улучшить чистоту поверхности и сократить расход СОЖ. При комплексном расчете она часто демонстрирует лучшую совокупную экономическую эффективность в серийном производстве. И наоборот, бездумный выбор «высокопроизводительных» материалов с высокой твердостью или вязкостью может привести к многократному увеличению времени обработки, резкому сокращению стойкости инструмента и даже необходимости инвестиций в более дорогостоящее оборудование, что в итоге увеличит общие затраты вместо их снижения. Поэтому конструктор должен обладать видением «затрат по всему процессу», рассматривая выбор материала как точку воздействия на всю цепочку создания стоимости при производстве.

Использование стандартных, общедоступных на рынке сортаментов материалов — это крайне перспективный, но часто упускаемый на этапе проектирования ключевой путь снижения затрат. Нестандартное или специальное сырье, из-за ограниченного спроса и отсутствия эффекта масштаба при производстве, обычно сталкивается с такими проблемами, как длительный цикл закупки, высокая цена за единицу, ограничения по минимальному объему заказа. Что еще важнее, раскрой из таких заготовок специальных размеров часто приводит к образованию значительно большего количества обрезков по сравнению со стандартными сортаментами, что напрямую ведет к низкому коэффициенту использования материала и скрытым потерям. Посредством активного проектного вмешательства, сопоставления и согласования габаритных размеров, толщины или диаметра детали с системой размеров наиболее доступных на рынке стандартных листов, прутков, труб, можно сократить потери в самом источнике. Например, при проектировании детали с квадратной полостью, если сделать ее внешние размеры точно кратными ширине стандартного листа или ее толщину стенки равной толщине стандартного листа, можно максимально уменьшить припуск на раскрой, достигнув скачка в коэффициенте использования материала. Такой подход «проектирования под закупку» не только снижает прямые материальные затраты, но и упрощает управление запасами и сложность цепочки поставок.

Вклад облегчения конструкции детали в снижение материальных затрат очевиден, но его успешная реализация в высокой степени зависит от профессиональных методов проектирования и инструментов анализа. Суть облегчения — отнюдь не бездумное уменьшение толщины стенок или габаритов, а при обеспечении того, что конструкция удовлетворяет всем функциональным и прочностным требованиям, посредством научного конфигурирования размещение каждого грамма материала в месте, где он вносит максимальный вклад в характеристики. Современные методы проектирования, такие как топологическая оптимизация на основе конечно-элементного анализа, могут в заданном пространстве проектирования, условиях нагружения и ограничениях интеллектуально генерировать оптимальные пути распределения материала, выявляя потенциал для снижения веса, недоступный традиционному эмпирическому проектированию. Кроме того, использование полых конструкций, встроенных ребер жесткости, проектирование с переменным сечением — все эти стратегии позволяют при сокращении расхода материала сохранить или даже повысить жесткость и прочность детали. С помощью современных инструментов компьютерного инженерного анализа (CAE) конструктор может в виртуальной среде многократно проверять и оптимизировать надежность вариантов облегчения, избегая рисков последующих отказов из-за неверного проектирования. Особенно важно, что успешное облегчение конструкции часто приносит синергетический эффект «одним выстрелом убить двух зайцев»: сокращение расхода материала напрямую снижает затраты на сырье; одновременно сокращается объем снимаемого припуска, что значительно сокращает время обработки, снижает энергопотребление станка и расход инструмента. Этот двойной эффект экономии, инициируемый уже на стадии проектирования, является мощным двигателем, способствующим скачкообразному снижению затрат на механическую обработку.

Эффективное проектное вмешательство способно фундаментально реконструировать экономичность технологического процесса обработки. Его суть заключается в том, чтобы посредством упреждающих проектных решений значительно снизить сложность процесса обработки, сократить технологическую цепочку и повысить процент выхода годных изделий с первого предъявления. Это требует от конструктора выхода за рамки трехмерного моделирования, глубокого понимания динамики процесса резания металла, кинематических ограничений станка и жесткостных пределов технологической системы, чтобы уже на стадии проектирования проложить путь для высокоэффективного, качественного и низкозатратного производства.

Ключ к снижению сложности обработки лежит в активном избегании тех конструктивных особенностей, которые провоцируют технологические сложности. Это требует от конструктора способности «визуализировать» потенциальные производственные проблемы и разрешать их заранее. Например, проектирование слишком глубоких и узких канавок или полостей требует не только нестандартного удлиненного инструмента, но и из-за чрезмерного вылета инструмента приводит к недостаточной жесткости, вызывая вибрации, отжим инструмента и выход размеров за допуск, что серьезно влияет на эффективность обработки и качество поверхности. Аналогично, проектирование острых внутренних углов (меньших радиуса стандартного инструмента) вынудит технолога использовать инструмент малого диаметра для зачистки углов или добавить нестандартные операции, такие как электроэрозионная обработка, что значительно увеличит время и стоимость обработки. Конструктор, обладающий технологическим сознанием, будет отдавать приоритет радиусу скругления, который может быть естественно сформирован стандартным инструментом, что не только оптимизирует концентрацию напряжений и продлит срок службы детали, но и обеспечит плавность обработки, сократив количество смен инструмента. Для тонкостенных или консольных элементов, посредством рационального расположения ребер жесткости или изменения силовой структуры, можно избежать деформаций как в процессе обработки, так и в процессе эксплуатации, тем самым снизив зависимость от прецизионной оснастки и сложных технологических компенсационных мер.

Минимизация технологических операций — это высшее проявление оптимизации проектирования на уровне технологического процесса, целью которого является стремление завершить всю обработку детали с минимальным количеством установов и вмешательств станка. Каждый дополнительный установ означает новую погрешность базирования, дополнительные затраты рабочего времени и повышенные требования к квалификации оператора. Посредством тщательной интеграции проектирования можно достичь идеального технологического состояния «один установ — обработка нескольких сторон». Например, умелое проектирование на самой детали единых, стабильных и многократно используемых технологических базовых поверхностей или системы базовых отверстий позволяет после одного установа, с помощью поворотного стола станка или кантования приспособления, завершить обработку элементов с нескольких сторон, что не только обеспечит соблюдение геометрических допусков между элементами, но и значительно сократит вспомогательное время. Более того, объединение нескольких разрозненных функциональных элементов (например, нескольких отдельных бобышек) в единую, более удобную для обработки конструкцию или совмещение нескольких операций (например, сверление и нарезание резьбы) в одну комбинированную операцию может значительно сократить технологический маршрут. Суть такого проектного мышления заключается в рассмотрении будущего процесса обработки как проектного ограничения, в активном проектировании «легкообрабатываемой» формы детали.

Наука и искусство проектирования допусков заключается в точном различении «необходимой точности» и «избыточной точности», что является ключевым звеном в устранении скрытых затрат. Во многих проектах широко распространено явление «злоупотребления допусками», то есть без различения ко всем размерам применяются строгие требования по точности. Это не только вынуждает процесс обработки использовать более точное оборудование, более медленные режимы резания и более трудоемкие методы контроля, но и приводит к снижению выхода годной продукции и потенциальному избыточному качеству. Интеллектуальная стратегия допусков начинается с тщательного функционального и сборочного анализа, точного выявления тех ключевых сопрягаемых размеров и геометрических характеристик, которые действительно влияют на производительность продукта, взаимозаменяемость или безопасность, и назначения им разумных жестких допусков. Для характеристик, влияющих только на внешний вид или не являющихся критичными для функции, следует смело применять экономичные допуски «общего» или «грубого» класса, что часто означает возможность использования более эффективных методов обработки (например, черновой обработки с более высокой подачей) для непосредственного формования, исключая этап чистовой обработки. Кроме того, талантливый конструктор должен также учитывать эффект накопления допусков, путем оптимизации структуры размерных цепей, использования общей базы для простановки размеров или введения компенсирующих звеньев, сокращая длину размерной цепи или снижая ее влияние на итоговую точность сборки, тем самым расширяя производственные допуски отдельных деталей и достигая оптимальности затрат на системном уровне. Такое распределение допусков, основанное на функциональных потребностях и экономических соображениях, является краеугольным камнем для достижения снижения затрат и повышения эффективности при одновременном обеспечении характеристик продукта.

Философия проектирования с ориентацией на эффективность, по сути, рассматривает общую пропускную способность производственной системы как ключевое ограничение и цель оптимизации проекта. Это касается не только сокращения времени обработки отдельной детали, но и скоординированной работы всей производственной системы, включая станки, инструмент, оснастку и приспособления, операторов и даже логистику. Эффективные проектные решения способны устранить узкие места процесса в самом источнике, высвободить максимальный потенциал производственной системы и являются конечной точкой приложения усилий для достижения масштабного снижения затрат.

Сокращение необязательных обрабатываемых поверхностей — самый прямой и эффективный принцип достижения «экономичности обработки». Каждая поверхность, требующая механической обработки, соответствует определенной траектории движения инструмента, фактическому времени резания, измеримому износу инструмента и энергопотреблению. Посредством строгого функционального и эстетического анализа, выявления и устранения тех особенностей обработки, которые являются чисто декоративными, не несущими нагрузку или сохранены по традиции, можно напрямую сократить длину УП, упростить планирование технологического процесса, сократить цикл обработки. Например, для наружных поверхностей, не являющихся критическими сопрягаемыми, оценить, можно ли сохранить исходное состояние поверхности после ковки или литья, или провести лишь необходимую зачистку вместо полномерной чистовой обработки; для полностью закрытых внутренних полостей или внутренних поверхностей без контакта, требования к шероховатости поверхности можно ослабить с Ra 1.6 до Ra 6.3 или даже выше, что позволит использовать более эффективную черновую обработку с большой подачей для непосредственного формования, исключив трудоемкие операции получистовой и чистовой обработки. Внедрение этой философии «минимальной обработки» требует от конструктора глубокого взаимодействия и анализа ценности с инженером по продукту и конечным заказчиком, совместного отделения «необходимых функций» от «инерционных требований», концентрации проектных ресурсов на создании основной ценности.

Продвижение применения стандартного инструмента и оснастки — это стратегическая инициатива, глубоко связывающая мудрость проектирования с реальными производственными возможностями цеха. Когда конструктор досконально знает подробный перечень существующего инструментального парка предприятия — включая доступность и ресурс различных типоразмеров концевых фрез, торцевых фрез, сверл, метчиков — он может при проектировании активно избегать сложных особенностей, требующих нестандартного инструмента, отдавая предпочтение формам и размерам, которые могут быть эффективно обработаны сериями стандартного инструмента. Например, при проектировании внутренних скруглений — активно соответствовать стандартным рядам радиусов обычных фрез; при проектировании системы отверстий — отдавать предпочтение стандартным размерам сверл. Аналогично, при рассмотрении вариантов зажима детали, конструктор должен разрабатывать геометрическую форму, которую легко надежно зажать универсальными приспособлениями (такими как прецизионные тиски, модульные патроны) или сборной оснасткой, например, предусматривая правильные плоскости для зажима, симметричные прижимные бобышки или стандартные центровые отверстия. Следует избегать проектирования легко деформируемых консольных конструкций или труднобазируемых фасонных поверхностей. Такой подход превращает ресурсные ограничения производственной площадки в граничные условия для проектных инноваций, а не в сдерживающий фактор, тем самым значительно сокращая дополнительные затраты и временные задержки, связанные с закупкой специального инструмента/оснастки, и повышая гибкость и оперативность производства.

Проектирование для автоматизации и интеллектуального производства — это перспективная расстановка приоритетов, ориентированная на будущую конкурентоспособность производства. С распространением гибких производственных ячеек, систем роботизированной загрузки/выгрузки и безлюдных цехов, проектирование деталей должно в полной мере учитывать их эксплуатацию в автоматизированной среде. Это включает, помимо прочего: проектирование четких, единых и легко распознаваемых системами машинного зрения или механического осязания базовых элементов (например, определенные плоскости, отверстия или бобышки); оптимизацию геометрической формы детали и внутренних каналов для обеспечения беспрепятственного и автоматического удаления стружки, предотвращения ее наматывания на инструмент или скопления на заготовке, что может помешать последующей обработке или зажиму; проектирование стабильной формы и поверхностей для захвата, удобных для захвата роботизированной рукой или вакуумной присоской, без риска зацепления при перевороте. Кроме того, следует учитывать потребности в автоматическом внутристаночном контроле, предусматривая вблизи критических размеров свободное пространство для доступа измерительного щупа. Внутренняя логика такого «дружественного к автоматизации» проектирования полностью согласуется с эффективным производством — и то, и другое стремится к стабильности, предсказуемости процесса и минимальному человеческому вмешательству. Поэтому инвестиции в такие проектные соображения не только прокладывают путь для будущей модернизации автоматизации, но и являются эффективным средством повышения надежности технологического процесса, снижения зависимости от квалифицированных рабочих-станочников и уменьшения количества ошибок, вызванных человеческим фактором, уже сейчас, обеспечивая тем самым двойную выгоду в эффективности — как немедленную, так и долгосрочную.

Проектная синергия является организационной гарантией и процессуальной основой для достижения системной оптимизации затрат. В условиях высоко сложной современной производственной среды выдающиеся показатели стоимости продукта отнюдь не являются изолированным результатом работы одного проектного отдела, а неизбежным продуктом глубокого сотрудничества, обмена знаниями и совместного создания ценности межфункциональными командами. Создание механизма упреждающей синергии, пронизывающего весь процесс разработки продукта, является институциональным прорывом, превращающим контроль затрат из пассивного реагирования в активное проектирование.

Создание механизма упреждающей синергии между стадией проектирования, технологическим планированием и производством является ключевой гарантией обеспечения сквозного проникновения концепции оптимизации затрат на протяжении всего жизненного цикла продукта. Традиционная модель последовательной разработки — когда проектирование, технология, производство, закупки идут линейно, один за другим — не только создает информационные разрозненные хранилища, но и часто приводит к тому, что после заморозки проекта выявляется технологическая неосуществимость, чрезмерная стоимость или сложности с закупками, и внесение изменений в проект на этом этапе обходится крайне дорого. Применяя методы параллельного инжиниринга, привлекая на этапе концептуального проектирования продукта к участию в проектном анализе технологов, инженеров-производственников, специалистов по контролю качества и даже ключевых поставщиков, можно, используя их профессиональные точки зрения, заранее выявлять и решать потенциальные проблемы с технологичностью, собираемостью, контролируемостью и стоимостью. Такое раннее вмешательство не только позволяет избежать дорогостоящих затрат на доработки и изменения на поздних стадиях, но и, благодаря столкновению и синтезу знаний из разных областей, может породить более инновационные проектные решения с оптимальной совокупной стоимостью. Современные цифровые инструменты, такие как системы управления жизненным циклом изделия (PLM), облачные платформы совместного проектирования и технологии цифровых двойников, делают такой распределенный, работающий в реальном времени режим совместной работы невероятно эффективным и реализуемым, позволяя по-настоящему воплотить принципы «Проектирования для изготовления и сборки» (DFMA).

Внедрение модульной архитектуры проектирования является стратегической проектной стратегией для достижения преимущества масштаба в стоимости на уровне продуктовых линеек. Системное разложение сложного изделия на ряд подмодулей со стандартными интерфейсами и независимыми функциями может принести многоуровневую экономическую выгоду: во-первых, стандартизированные модули могут использоваться повторно в различных продуктовых платформах, обеспечивая значительный эффект масштаба за счет централизованных закупок и серийного производства, что резко снижает удельную себестоимость. Во-вторых, повторное использование отработанных модулей значительно сокращает цикл проектирования новых продуктов, уменьшает количество проектных ошибок и риски валидации, тем самым снижая затраты на разработку. Что еще важнее, при изменении рыночного спроса или обновлении технологий, модульное проектирование позволяет предприятию быстро итерировать или заменять конкретные модули без необходимости перепроектирования всего продукта, что значительно повышает адаптивность продукта и снижает затраты на инженерные изменения в течение жизненного цикла. С точки зрения обслуживания и ремонта, модульность также поддерживает быструю диагностику и замену, снижая затраты на послепродажное обслуживание и повышая удовлетворенность клиентов.

Создание системы количественной оценки стоимости на основе альтернативных проектных решений — это ключ к переходу от интуитивного принятия решений по оптимизации затрат к научному управлению. Для критических компонентов, дорогостоящих особенностей или проектных решений, по которым имеются технические разногласия, следует обязать команду разработчиков представить как минимум два альтернативных варианта проектирования и провести комплексную оценку «совокупной стоимости владения» с использованием единой модели анализа затрат. Эта оценка должна выходить за рамки прямых материалов и трудоемкости обработки, системно включая такие факторы, как стойкость и расход инструмента, затраты на разработку и амортизацию специальной оснастки и приспособлений, сложность контроля качества и затраты на проверку для различных вариантов, а также потенциальный процент брака, вызванный различиями в технологической сложности. Создавая стандартизированные шаблоны оценки стоимости и процессы принятия решений, предприятие может гарантировать, что каждое ключевое проектное решение основывается на всестороннем и прозрачном экономическом анализе. В настоящее время многие передовые программные продукты для проектирования уже имеют интегрированные или совместимые модули оценки стоимости в реальном времени, способные в момент внесения конструктором изменений в трехмерную модель синхронно отображать их влияние на расчетную себестоимость производства, тем самым обеспечивая мгновенную обратную связь «проектирование — стоимость» и итерационную оптимизацию, действительно интегрируя осознание затрат в каждую деталь проекта.

ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)» неизменно фокусируется на сфере механической обработки как области прецизионного производства, твердо веря, что посредством профессиональной, системной оптимизации проектирования можно достичь измеримого, устойчивого и не ухудшающего качество снижения базовых затрат. «Снижение затрат на механическую обработку на 30%» — это отнюдь не краткосрочная игра в цифры, достигаемая за счет перекладывания давления на цепочку поставок или снижения стандартов качества, а инженерная цель, основанная на научной методологии, профессиональных инженерных знаниях и межфункциональном взаимодействии, которая может быть проверена и воспроизведена.

Достижение этой цели фундаментально требует от предприятия глубокой смены парадигмы проектного мышления: от удовлетворения единственной функциональной потребности как конечной цели — к ориентации на экономичность производства в течение всего жизненного цикла как основному направлению; от зависимости от опыта и интуиции отдельных конструкторов — к созданию систематизированных правил проектирования, процессов взаимодействия и системы принятия решений по затратам. Это означает всестороннюю модернизацию — от организационной культуры и бизнес-процессов до инструментов и методов.

Истинная ценовая конкурентоспособность начинается с каждой линии на чертежной доске, закрепляется в проектныx стандартах и нормативах предприятия и в конечном итоге совершенствуется в эффективном, стабильном, управляемом производственном процессе. Перед лицом острой глобальной конкуренции в обрабатывающей промышленности и постоянного давления на затраты, те предприятия, которые первыми превратят способности «проектирования для изготовления» и «проектирования, ориентированного на стоимость», в ключевую компетенцию, несомненно, создадут прочный защитный барьер на комплексной трассе, где соревнуются стоимость, качество, скорость поставки и способность к инновациям.

Будущее отрасли механической обработки, безусловно, принадлежит тем предприятиям, которые глубоко понимают и умело управляют концепцией «производство как проектирование». Снижение затрат на 30% — это лишь веха, которой можно достичь с помощью профессиональной оптимизации проектирования; а огромный производственный потенциал и инновационная энергия, высвобождаемые благодаря этому, будут продвигать всю отрасль в направлении постоянной эволюции к большей эффективности, интеллектуальности, экологичности и устойчивости. Именно в этом заключается фундаментальная ценность, которую сила проектирования создает для обрабатывающей промышленности.