ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-10-13

Оглядываясь на эволюцию технологий человечества, можно сказать, что это почти что хроника того, как все более искусно управлять металлом. Бронза и железо определили основы древних цивилизаций; паровой двигатель и станки возвестили начало промышленной революции. Традиционные процессы металлообработки — будь то литье, зависящее от форм, ковка, формирующая с помощью внешних сил, или механическая обработка, направленная на удаление лишнего — достигли своего пика за тысячи лет развития, но также создали трудно преодолимые границы: форма дизайна подчинялась производственной осуществимости; крылья инноваций были скованы тяжестью форм и линейными путями обработки.

Стоя на стыке эпох, мы не можем не задаться вопросом: достигло ли развитие металлообработки своего физического и логического потолка? Ответ пришел с волной цифровизации. Подрывная сила — металлическая 3D-печать — своей фундаментальной логикой «аддитивного производства» коренным образом потрясает и перестраивает все это. Она приносит не просто повышение эффективности или итерацию инструментов, а глубокую «смену парадигмы»: мы отходим от «противоборства» (субтрактивность) с материалом и «ограничений» (формы) к точному «диалогу» с материалом, послойно наращивая и непосредственно «выращивая» физический объект из цифровой модели. Это знаменует новую эру перехода металлообработки от «изготовления» к «творению», делая ее ядром, движущим современные промышленные инновации. Данная статья aims to систематически проанализировать, как 3D-печать — от технических принципов и ключевых преимуществ до отраслевого потенциала — закладывает основу своей будущей роли в качестве центральной силы в металлообработке.

Чтобы глубоко понять, почему 3D-печать стала центральной силой современного производства, необходимо разобраться, как она на микроскопическом уровне фундаментально перестраивает логику формования металла. Это не простое склеивание материала, а послойное металлургическое соединение металлического порошка или проволоки посредством высокоэнергетических источников тепла и точного управления, «выращивающее» плотный объект из цифровой модели. В настоящее время основные технологии металлической 3D-печати следуют нескольким ключевым направлениям, каждое из которых имеет свои преимущества.

Технология плавления в порошковом слое по праву считается эталоном точности в области металлической 3D-печати. Этот процесс напоминает работу «микрометаллурга», творящего в микронном масштабе. Технология осуществляется в камере построения, заполненной инертным газом, где лезвие или ролик сначала наносит чрезвычайно равномерный, тонкий, как крыло цикады, слой металлического порошка. Затем высокоэнергетический лазерный или электронный луч действует как «кисть», selectively сканируя порошковый слой на основе данных компьютерной модели, мгновенно полностью расплавляя и быстро затверчивая указанные области порошка, формируя прочный металлургически связанный слой.

Эта технология в основном включает два основных процесса:

Селективное лазерное плавление (SLM): Использует точный лазерный луч для точечного сканирования и плавления порошка в среде инертного газа. Его преимущества заключаются в высоком качестве поверхности и точности построения, что идеально подходит для изготовления сложных функциональных деталей со сложными внутренними каналами и мелкоячеистыми структурами.

Электронно-лучевая плавка (EBM): В условиях высокого вакуума использует более энергичный электронный луч вместо лазера. Процесс EBM имеет более высокую плотность энергии, темпераму предварительного подогрева, более высокую эффективность построения и эффективно снижает остаточные напряжения в компоненте, особенно подходит для обработки активных тугоплавких металлов, таких как титановые сплавы, тантал.

Независимо от источника тепла, ядро технологии плавления в порошковом слое — это итерационный цикл «нанесение порошка — сканирование — плавление — затвердевание», повторяющийся до тех пор, пока деталь не «появится на свет» в опорном порошке, реализуя интегральное формование трехмерной конструкции в трехмерный объект.

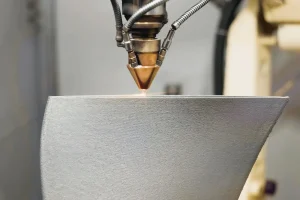

Если плавление в порошковом слое — это «тонкая резьба» в ограниченном пространстве, то технология направленного энергетического осаждения больше похожа на «широкомасштабного» промышленного скульптора. Технология DED обычно использует сопло для подачи металлического порошка или проволоки непосредственно в небольшую зону расплава, создаваемую сфокусированным лазерным или электронным лучом на поверхности заготовки, где материал мгновенно плавится и металлургически связывается с основным материалом (или уже нанесенным слоем). Путем точного управления относительным движением головки и заготовки достигается послойное наращивание трехмерного тела.

Такие характеристики процесса, как «вдувание порошка» или «подача проволоки», придают DED уникальные преимущества: она способна не только изготавливать совершенно новые крупные металлические конструкции, но и восстанавливать поврежденные высокоценные компоненты (например, лопатки авиационных двигателей, тяжелые штампы), и даже осуществлять разнородное аддитивное наращивание на существующих деталях, создавая функционально-градиентные материалы, невозможные для традиционных методов, и реализуяные свойства различных частей детали.

Технология струйного нанесения связующего выбрала иной, отличный от других, путь «обходного решения», ее основная идея — «сначала формование, затем уплотнение». Эта технология сначала через многоструйную головку selectively наносит жидкое связующее на выровненный слой металлического порошка, подобно высокоскоростному 3D-принтеру, склеивая области порошка в «зеленую» (необожженную) деталь.

Этот процесс печати очень быстрый, но на данном этапе «зеленая» деталь имеет очень низкую прочность, подобно глиняной заготовке. Затем она должна пройти строгий процесс последующей обработки — включая деbindering (удаление связующего) и высокотемпературное спекание. Во время спекания частицы металла диффундируют и сливаются, деталь в целом усаживается и окончательно уплотняется, приобретая конечные металлические свойства. Несмотря на проблемы усадки и необходимости вторичной обработки, ее непревзойденная скорость печати и значительно сниженная себестоимость единицы продукции делают ее одним из наиболее перспективных кандидатов для будущей крупномасштабной, серийной аддитивной manufacturing металлических компонентов.

Несмотря на различные технологические пути и разные сферы применения, все они разделяют общуюную традиции основную идею: разложить сложную проблему трехмерного производства на серию простых задач двумерного послойного наложения, напрямую и точно управляя процессом формования в физическом мире через поток цифровой информации. Именно это фундаментальное изменение базовой логики заложило источник 3D-печати как центральной инновационной силы.

То, что 3D-печать стала центральной силой трансформации металлообработки, проистекает из ее способности преодолевать присущие традиционному производству границы. Эти преимущества — не просто технологический прогресс, но и глубокое переосмысление основополагающей логики производственной отрасли, открывающее беспрецедентные возможности для инноваций.

В традиционном производстве проектирование всегда должно идти на компромисс с производственной осуществимостью. 3D-печать полностьюе эту парадигму, освобождая дизайнеров от оков «что можно изготовить» к свободному творчеству «какую функцию необходимо реализовать». Это освобождение конкретно проявляется в:

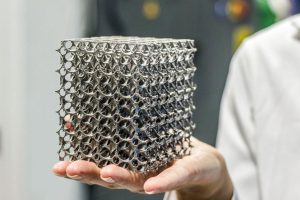

Ячеистые (решетчатые) структуры: Возможность создания чрезвычайно сложных трехмерных ячеистых или решетчатых структур внутри детали, обеспечивающих непревзойденное облегчение при сохранении определенного удельной прочности и жесткости, а также обладающих превосходными энергопоглощающими и амортизирующими свойствами.

Внутренние каналы: Возможность изготовления извилистых, обволакивающих по форме密闭ных внутренних каналов, недостижимых для традиционной обработки, оптимизирующих путь передачи охлаждающей жидкости или газа, значительно повышая эффективность теплопередачи и производительность системы.

Топологическая оптимизация: С помощью алгоритмического анализа позволяет интеллектуально распределять материал по пути нагрузки, генерируя бионические высокоэффективные структуры, достигая требуемых характеристик при минимальном количестве материала, создавая прочные и легкие конструкции.

В традиционной производственной модели сложный продукт часто состоит из десятков или даже сотен отдельных деталей, которые обрабатываются и собираются. 3D-печать же позволяет интегрировать эти разрозненные компоненты в целостную, бесшовную структуру. Такой «де-ассемблированный» метод производства не только значительно сокращает количество соединительных элементов, снижает общий вес, но, что более важно, устраняет потенциальные точки отказа и потери производительности, вызванные соединениями и сборкой, тем самым значительно повышая структурную эффективность, надежность и срок службы продукта.

Традиционная механическая обработка является типичным «субтрактивным производством», когда большое количество ценного сырья превращается в стружку при фрезеровании, сверлении, строгании и шлифовании. 3D-печать, напротив, следует «аддитивной философии», осаждая материал только там, где это необходимо,используй что нужно. Неиспользованный металлический порошок в основном может быть рециркулирован, просеян и повторно использован, что позволяет достичь общей эффективности использования материала обычно более 95%. Эта характеристика «почти чистового формования» значительно сокращает потребление сырья и промышленных отходов, соответствуя глобальным целям устойчивого развития в области экологичного производства и циркулярной экономики.

Благодаря полному отказу от традиционных ограничений, связанных с пресс-формами, оснасткой и специальной техникой, время подготовки к производству 3D-печати сокращается до минимума. Изменение или итерация продукта означает лишь модификацию файла трехмерной цифровой модели. Это делает экономически жизнеспособными модели производства мелкими сериями, индивидуальные, даже штучные. В то же время это значительно сокращает цикл разработки нового продукта от проектирования и прототипирования до конечного продукта, предоставляя предприятиям превосходную способность быстро реагировать на изменения рынка и индивидуальные потребности.

Очарование 3D-печати заключается не только в создании макроформы, но и в точном «программировании» микроструктуры материала. Путем точного регулирования мощности лазера, скорости сканирования, стратегии пути и других параметров процесса можно напрямую влиять на процесс затвердевания зоны расплава, thereby определять окончательную зеренную структуру, плотность и другие микроструктурные характеристики детали, и в конечном итоге осуществлять активное проектирование ее механических свойств (таких как прочность, вязкость, усталостная долговечность). Это означает, что мы можем не только изготавливать детали сложной формы, но и «печатать» детали с ожидаемыми свойствами, truly реализуя интегрированное совместное проектирование и производство материал-структура-свойства.

3D-печать — отнюдь не изолированный технологический инструмент, а мощное ядро, щая способность, глубоко проникающая во все уровни отраслевых инноваций, от самого продукта до моделей НИОКР, от бизнес-форм до материаловедения, всесторонне стимулируя изменения и прорывы.

3D-печать переопределяет пределы производительности сложных металлических компонентов, воплощая в жизнь конструкции, которые ранее оставались лишь на уровне теории или моделирования.

Сочетание максимального облегчения и производительности: Благодаря ячеистым структурам и алгоритмам топологической оптимизации 3D-печать позволяет создавать бионические сложные внутренние конфигурации, обеспечивая ное снижение веса без ущерба или даже с улучшением ключевых механических свойств (таких как прочность, жесткость). В таких областях, как аэрокосмическая промышленность и высокопроизводительные спортивные автомобили, это напрямую преобразуется в значительное повышение энергоэффективности и производительности.

Высокая интеграция и слияние функций: Она полностью ломает традиционное дизайнерское мышление «одна деталь — одна функция». Благодаря 3D-печати могут рождаться многофункциональные интегрированные компоненты — например, деталь, которая одновременно служит несущей конструкцией, высокоэффективным конформным охлаждающим каналом и электромагнитным экраном. Такая функциональная интеграция упрощает архитектуру продукта, сокращает этапы сборки, thereby повышая надежность, эффективность и компактность системы.

Технология 3D-печати с беспрецедентной скоростью ускоряет весь процесс разработки продукта от концепции до выхода на рынок.

Ускорение цикла итераций проектирования: Дизайнеры и инженеры могут завершить полный цикл «концептуальный дизайн — быстрое изготовление — испытание характеристик» всего за несколько дней, в то время как традиционная подготовка оснастки, пресс-форм often занимает месяцы. Эта возможность быстрого прототипирования и опытного производства значительно снижает стоимость ошибок, стимулируя более смелые инновационные изыскания.

Цифровой двойник и «Правильно с первого раза»: Являясь оцифрованной производственной технологией, 3D-печать в сочетании с программным обеспечением CAE-моделирования образует идеальную «цифровую нить». Можно до фактической печати путем моделирования точно предсказать и оптимизировать деформацию детали, остаточные напряжения и микроструктуру, добиваясь точного контроля производственного процесса, приближаясь к идеальному состоянию «успешной печати с первой попытки», значительно сокращая временные и материальные затраты на НИОКР.

Цифровая природа 3D-печати порождает гибкие, проворные и устойчивые новые коммерческие и модели.

Распределенное производство и производство по требованию: Данные трехмерных моделей могут передаваться по всему миру мгновенно через Интернет, что позволяет осуществлять производство ближе к конечному потребителю или месту использования. Это ломает географические ограничения традиционного централизованного производства, реализуя подлинное «производство по требованию, локализованное производство», сокращая цепочки поставок, снижая логистические затраты и выбросы углерода.

Цифровые запасы и устойчивость цепочки поставок: Предприятиям больше не нужно накапливать большое количество физических запасных частей на складах по всему миру, достаточно безопасно хранить цифровые файлы. При возникновении потребности файлы можно вызвать и распечатать в любое время и в любом месте. Это не только высвобождает огромные средства, связанные в запасах, и складские площади, но и придает цепочке поставок превосходную устойчивость и гибкость для реагирования на внезапные потребности.

Переосмысление пути создания стоимости: Ключевая конкурентоспособность производственных предприятий смещается от сравнения возможностей масштабированного производства к их способности к инновационному проектированию, базам знаний об эксклюзивных материалах и процессах, а также способности предоставлять комплексные цифровые решения. Роль производителя, следовательно, трансформируется из простого поставщика продукции в партнера по совместному созданию ценности, глубоко щая способность клиента.

3D-печать предоставляет революционную платформу для исследований и применения новых материалов, открывая дверь к проектированию материалов по требованию.

Освоение новых систем материалов: Эта технология предоставляет идеальную среду для получения таких материалов, как высокоэнтропийные сплавы, аморфные сплавы (металлические стекла), металлические матричные композиты, позволяя эффективно применять эти специальные материалы, которые трудно получить традиционными методами литья или ковки.

Реализация функционально-градиентных материалов: 3D-печать позволяет осуществлять точный контроль градиента состава и структуры, так что внутри одной единственной непрерывной детали разные области могут проявлять различные характеристики материала. Например, можно сделать контактную поверхность детали чрезвычайно твердой и износостойкой, в то время как внутренняя основа сохраняет превосходную вязкость, такие «сочетающие твердость и вязкость» компоненты традиционными металлургическими процессами изготовить невозможно.

Несмотря на преобразующий потенциал, продемонстрированный металлической 3D-печатью, для того чтобы стать truly универсальной технологией в производстве, все еще необходимо системно преодолеть текущие узкие места в развитии. Ее путь к индустриализации — это как раз путешествие по постоянному расширению границ и совершенствованию экосистемы.

В настоящее время технология металлической 3D-печати сталкивается со следующими основными проблемами при широком применении в мейнстриме:

Высокие совокупные затраты: Не только велики первоначальные инвестиции в высокотехнологичное оборудование, но и стоимость специализированных сферических металлических порошков значительно выше, чем у традиционного сырья. Кроме того, необходимые этапы последующей обработки, такие как удаление опор, горячее изостатическое прессование, обработка поверхности, further увеличивают временные и трудовые затраты.

Ограничения производственной эффективности: Несмотря на технологический прогресс, физический принцип послойного изготовления означает, что в сценариях массового производства производственный цикл все еще отстает от традиционных процессов, таких как штамповка, литье, что сдерживает ее широкомасштабное применение в-чувствительных отраслях.

Требования к стабильности процесса: Гарантия высокой воспроизводимости и повторяемости характеристик деталей, произведенных на разном оборудовании и в разных партиях, является предпосылкой для получения доверия в таких областях, как аэрокосмическая промышленность и медицина.

Отставание в стандартизации и сертификации: Отрасли создать систему стандартов, охватывающих материалы, процессы, оборудование и неразрушающий контроль. Отсутствие единых, авторитетных сертификационных норм затрудняет ее быстрое проникновение в критические силовые области с чрезвычайно высокими требованиями к безопасности и надежности.

Нехватка междисциплинарных специалистов: Отрасль требует инженеров-универсалов, которые разбираются в традиционном машиностроении и материаловедении, так и владеют принципами проектирования для аддитивных технологий, особенностями процессов и ами последующей обработки.

Трансформация парадигмы мышления: Одна из самых больших проблем — сломать унаследованные от традиционного производства «стереотипы дизайнерского мышления». Только распространив концепцию «проектирование для аддитивного производства», можно раскрыть весь потенциал этой технологии с самого источника.

Хотя проблемы существуют, траектория технологического развития уже четко очертила направление будущей эволюции:

Искусственный интеллект и машинное зрение обеспечат мониторинг процесса печати в реальном времени, онлайн-диагностику дефектов и интеллектуальную компенсацию, двигаясь к производству «с нулевым браком».

Интеллектуальные рекомендации и оптимизация параметров процесса на основе больших данных значительно снизят зависимость от опыта оператора, повысив устойчивость процесса.

Интеграция робототехники позволит автоматизировать весь процесс от печати до удаления опор и финишной обработки поверхности, значительно повысив общую эффективность.

Новые поколения технологий высокоскоростной печати (такие как сверхмноголучевая, струйное нанесение связующего) продолжают узкие места в производительности. Размер печати расширяется до двух крайностей: с одной стороны, в сторону изготовления крупных цельных конструкционных деталей, с другой — в область прецизионного производства в микронном и наномасштабе.

С увеличением числа предприятий в верхнем и нижнем звеньях производственной цепочки и усилением конкуренции стоимость оборудования, материалов и услуг будет снижаться.

Программное обеспечение с открытым исходным кодом, специализированные базы данных по материалам и услуги по контролю качества вместе составят все более совершенную и надежную отраслевую экосистему.

Металлическая 3D-печать окончательно сбросит ярлыки «в основном для проверки прототипов» и «нишеваяization», перейдя от вспомогательного производства к прямому серийному производству деталей конечного назначения, став неотъемлемым ключевым звеном в основных промышленных производственных линиях, truly реализуя индустриальное масштабирование.

3D-печать для металлообработки — отнюдь не простая технологическая замена, а глубокая революция производственной парадигмы. Она освобождает воображение инженеров у истоков проектирования, осуществляет беспрецедентную точность и свободу на производственном этапе, порождает безграничные возможности для инноваций в сфере применения. Эта сила продвигает металлообработку от ремесла, зависящего от передачи опыта, к современной науке, управляемой цифрами и данными.

В этой волне цифровой трансформации производства мы глубоко понимаем, что принятие 3D-печати — это не просто внедрение комплекта оборудования, а принятие совершенно новой производственной философии — где цифровые двойники являются ядром, инновационный дизайн — движущей силой, а устойчивое развитие — целью. Эта производственная концепция уже не «многообещающее будущее», а «настоящая реальность» отрасли, которая неудержимоляет глобальную конкурентную среду в производстве.

Мы верим, что для всех, кто стремится быть на переднем крае производства, понимание, овладение и умелое использование этой преобразующей силы будет ключом к победе в будущей рыночной конкуренции. Поэтому мы приглашаем Вас связаться с нашей профессиональной командой для совместного обсуждения Ваших проектных потребностей и инновационных идей. ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)» с ее зрелой системой технологий металлической 3D-печати, богатым производственным опытом и всесторонней инженерной поддержкой предоставит прочную и надежную техническую основу для инноваций Вашей продукции и модернизации отрасли.

Давайте сотрудничать, чтобы превратить инновационные дизайнерские идеи в конкурентоспособную продукцию и совместно открыть новую главу интеллектуального производства. Наши профессиональные консультанты всегда готовы предоставить технические консультации и оценку проектов, чтобы помочь Вам захватить инициативу в цифровой трансформации производства.