ООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город ЧжуншаньООО Интеллектуальная производственная технология Булайкес (Чжуншань)

5-й этаж, здание A, № 218-1, улица Исянь, деревня Гуантан, район Наньлан, город Чжуншань

2025-09-12

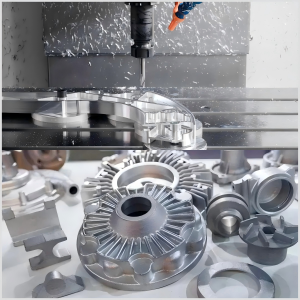

В современном производстве одним из ключевых вызовов для разработчиков продуктов является выбор оптимального производственного процесса для металлических деталей. После завершения проектирования обычно приходится делать выбор между двумя технологическими путями: CNC (числовое программное управление) обработкой и литьем под давлением. Хотя оба процесса могут производить высокоточные металлические компоненты, между ними существуют фундаментальные различия в технических принципах, структуре затрат и областях применения.

ООО «Интеллектуальная производственная технология Булайкес (Чжуншань)», являясь комплексным поставщиком решений с многолетним опытом в области обработки металлов, глубоко понимает определяющее влияние выбора технологии на успех продукта. В этой статье подробно анализируются технические характеристики CNC и литья под давлением, проводится систематическое сравнение с точки зрения объема потребности, структуры затрат, совместимости материалов и других аспектов, а также предоставляются практичные рамки для принятия решений, чтобы помочь вам сделать наиболее научный выбор в соответствии с конкретными потребностями проекта.

Обработка на станках с ЧПУ (CNC) — это типичный субтрактивный производственный процесс (Subtractive Manufacturing). Эта технология основана на цифровой модели и использует прецизионные станки, управляемые компьютером (такие как вертикальные обрабатывающие центры, токарные центры и т.д.), для привода режущих инструментов (включая фрезы, сверла, резцы и т.д.), чтобы систематически удалять лишний материал из цельного металлического материала (например, заготовок из алюминия, нержавеющей стали, латуни и т.д.), постепенно преобразуя модель проектирования в точную физическую деталь. Ее ключевые технические преимущества заключаются в следующем:

Однако процесс CNC также имеет определенные ограничения: низкий коэффициент использования материала (в процессе обработки образуется много стружки), длительное время обработки единицы продукции, что приводит к линейному росту производственных затрат с увеличением объема выпуска и плохой экономической эффективностью в условиях массового производства.

Литье под давлением — это типичный процесс производства заготовок, близких к конечной форме (Near-Net-Shape Manufacturing). В этой технологии расплавленный металл (например, алюминиевый сплав, цинковый сплав и т.д.) под высоким давлением быстро впрыскивается в полость прецизионной формы, после быстрого охлаждения и затвердевания извлекается из формы для получения детали, близкой к конечной форме. Его ключевые технические характеристики включают:

Однако процесс литья под давлением также имеет очевидные ограничения: высокие затраты на проектирование и изготовление оснастки (форм) (десятки-сотни тысяч юаней), длительный цикл разработки (4-8 недель), и выбор материалов в основном ограничен сплавами с низкой температурой плавления (такими как алюминиевый сплав ADC12, цинковый сплав Zamak и т.д.), не подходит для материалов с высокой температурой плавления, таких как сталь. Кроме того, внутри отливок легко образуются поры, что требует контроля качества с помощью рентгеновского контроля и других средств для обеспечения производительности.

Создание прототипов и мелкосерийное производство (1–1000 шт.).

Не требует инвестиций в оснастку, себестоимость единицы продукции в основном зависит от времени обработки и расхода материала, подходит для быстрых итераций и индивидуальных потребностей.

Типичное применение: Прототипы медицинских приборов, экспериментальные образцы для аэрокосмической отрасли, индивидуальные механические детали.

Крупносерийное производство (>10 000 шт.).

Высокие затраты на оснастку (десятки-сотни тысяч юаней) распределяются на объем выпуска, себестоимость единицы продукции экспоненциально снижается с увеличением объема производства.

Типичное применение: Корпуса двигателей автомобилей, корпуса потребительской электроники, конструкционные элементы бытовой техники.

Необходимо комплексно оценить следующие факторы:

◦ Сложность детали: Содержит ли сложные криволинейные поверхности/тонкостенные структуры (преимущество литья под давлением)?

◦ Стоимость материала: Требуются ли дорогостоящие сплавы (например, титановые сплавы, подходят только для CNC)?

◦ Время поставки: Приемлем ли цикл изготовления оснастки (4-8 недель)?.

| Тип затрат | Обработка на ЧПУ | Литье под давлением |

| Первоначальные затраты | Низкие (программирование + закрепление заготовки, обычно несколько тысяч юаней) | Очень высокие (разработка матрицы, от нескольких десятков тысяч до нескольких сотен тысяч юаней) |

| Себестоимость единицы | Высокая (время обработки + потеря материала) | Очень низкая (только материал + энергопотребление) |

| Экономический порог | Обычно <1000 единиц | Обычно >10 000 единиц |

Области преимущества CNC:

◦ Высокоточные элементы (допуск < ±0.05mm)

◦ Обработка глубоких отверстий/узких пазов (ограничения размеров инструмента)

◦ Композитные структуры из нескольких материалов

Области преимущества литья под давлением:

◦ Тонкостенные структуры (мин. 0.5mm)

◦ Внутренние ребра жесткости/интегрированная резьба

◦ Сложная криволинейная текстура (например, бионический дизайн)

Материалы для CNC:

Почти все обрабатываемые резанием материалы, включая:

◦ Алюминиевые сплавы (6061, 7075)

◦ Нержавеющая сталь (304, 316)

◦ Титановые сплавы (Ti6Al4V)

◦ Инженерные пластики (PEEK, нейлон)

Материалы для литья под давлением:

Только литейные сплавы с низкой температурой плавления:

◦ Алюминиевые сплавы (ADC12, A380)

◦ Цинковые сплавы (Zamak 3/5)

◦ Магниевые сплавы (AZ91D).

Цепочка поставок CNC:

От нескольких часов до нескольких дней (программирование → обработка → контроль), подходит для срочных потребностей.

Цепочка поставок литья под давлением:

4-12 недель (проектирование оснастки → обработка стали → пробная отливка → серийное производство), подходит для планового производства.

Шаг 1: Оцените объем производства

Причина: Отсутствие затрат на оснастку, быстрая реакция, подходит для валидации прототипов и мелкосерийного индивидуального производства

Причина: Затраты на оснастку распределяются, себестоимость единицы продукции значительно снижается

Шаг 2: Проанализируйте сложность детали

→ Да, тогда склоняйтесь к литью под давлением

Причина: Литье под давлением позволяет единовременно формовать сложные структуры, сокращая сборочные операции

→ Да, тогда склоняйтесь к обработке CNC

Причина: CNC может обрабатывать тугоплавкие материалы и обеспечивать прецизионную обработку

Шаг 3: Учтите бюджетные и временные ограничения

→ Выбирайте обработку CNC

Причина: Избегайте крупных первоначальных инвестиций, снижайте финансовые риски

→ Выбирайте литье под давлением

Причина: Себестоимость единицы продукции может быть снижена на 60%-80%, daily output может достигать тысяч штук

Обработка особых случаев

В современном производстве все больше передовых производственных проектов используют гибридную производственную стратегию, сочетающую CNC и литье под давлением. Эти два процесса не являются простой заменой друг друга, а образуют мощное технологическое дополнение, предоставляя оптимальное решение для производства сложных деталей.

Это наиболее распространенная модель гибридного производства, в полной мере использующая соответствующие преимущества двух процессов:

Этап литья под давлением: Крупносерийное производство заготовок деталей, близких к конечной форме, особенно хорошо подходит для формовки сложных криволинейных поверхностей, тонкостенных структур и внутренних ребер жесткости, значительно сокращая отходы материала и время производства.

Этап чистовой обработки CNC: Высокоточная вторичная обработка литой заготовки, включая:

– Прецизионное сверление и развертывание ключевых отверстий

– Обработка высокоточных резьб (до уровня H7)

– Точное фрезерование и шлифование важных сопрягаемых поверхностей

– Обработка специальных элементов и пазов

Создание прототипов на CNC: На начальном этапе разработки продукта использование CNC обработки для создания 5-10 функциональных прототипов для проведения:

– Проверки сборки и функционального тестирования

– Оценки пользователями и обратной связи с рынком

– Оптимизации проектирования и модификаций итераций

Серийное производство литьем под давлением: После полного созревания конструкции инвестировать в изготовление оснастки для литья под давлением для реализации крупносерийного производства.

Практический опыт показывает, что гибридная производственная стратегия особенно хорошо проявляет себя в следующих областях:

Производство автомобильных компонентов:

– Корпуса двигателей (литье под давлением + обработка CNC посадочных мест подшипников и уплотнительных поверхностей)

– Компоненты коробки передач (литье под давлением основной части + обработка CNC мест установки шестерен)

– Лотки для аккумуляторов электромобилей

Конструкционные элементы потребительской электроники:

– Корпуса ноутбуков (литье под давлением + обработка CNC интерфейсов и вентиляционных отверстий)

– Средние рамы смартфонов (литье под давлением базовой рамы + чистовая обработка CNC внешних поверхностей)

– Корпуса носимых устройств

Компоненты промышленного оборудования:

– Гидравлические клапаны (литье под давлением + обработка CNC прецизионных каналов)

– Конструкционные элементы роботов (литье под давлением облегченной основной части + обработка CNC соединительных интерфейсов)

Учет технологической совместимости на этапе проектирования

– Оставляйте соответствующий припуск на обработку для литых деталей (обычно 0.5-1.5mm)

– Избегайте проектирования литейных элементов в областях, требующих обработки CNC

– Учитывайте доступность инструмента и места крепления

Система контроля качества

– Создайте сквозную систему отслеживания качества от литья под давлением до CNC

– Проводите 100% рентгеновский контроль литых деталей для обеспечения отсутствия внутренних дефектов

– Проводите полную проверку критических размеров после обработки CNC

Стратегия оптимизации затрат

– Оптимизируйте конструкцию оснастки для литья под давлением с помощью программного моделирования

– Используйте групповую технологию для оптимизации путей обработки CNC

– Балансируйте объем производства и затраты на смену технологии

Мы рекомендуем клиентам рассматривать возможность использования гибридной производственной стратегии на ранних этапах разработки нового продукта. Наша инженерная команда может предоставить полную техническую поддержку от оптимизации проектирования до внедрения в серийное производство, чтобы помочь вам достичь двойного повышения качества продукта и производственной эффективности.

Выбор между обработкой на ЧПУ и литьем под давлением в основе своей представляет глубокий компромисс между «гибкостью и эффективностью», «первоначальными затратами и себестоимостью единицы продукции». После детального технико-экономического анализа мы можем сделать следующие выводы:

Выбирайте обработку на ЧПУ, если ваши требования соответствуют следующим характеристикам:

Выбирайте литье под давлением, если ваши требования соответствуют следующим характеристикам:

ООО «Интеллектуальная производственная технология «Булайкес» (Чжуншань) — интеграторный производитель, обладающий одновременно возможностями по точной обработке на ЧПУ и производству методом литья под давлением. Мы постоянно придерживаемся объективной и нейтральной позиции, предлагая клиентам наиболее профессиональные рекомендации по выбору технологического процесса. Мы рекомендуем вам начинать глубокое взаимодействие с нашей инженерно-технической командой на ранних стадиях принятия решений по проекту — с помощью детального технико-экономического анализа мы поможем вам выбрать оптимальный путь производства.

С помощью нашей профессиональной технической компетенции и обширного опыта в производстве мы предлагаем вам всестороннюю поддержку на всем пути от концепции до массового производства, обеспечивая оптимальный баланс между требованиями к эксплуатационным характеристикам и контролем затрат. Свяжитесь с нашими техническими консультантами сейчас, чтобы получить индивидуально разработанную стратегию производства для вашего проекта.